Introduction

Un champ du nord de la Colombie avec plusieurs puits de production de gaz naturel a une production totale de presque 15 MSCFD avec une présence H2S de l’ordre de 10-190 ppm. En plus du traitement d’agent d’épuration H2S, le champ nécessite un inhibiteur de corrosion, un inhibiteur de tartre et un biocide pour l’eau associée au gaz.

Optimisation du traitement avec Lipesa 512BR

Actuellement, l’utilisation de l’agent d’épuration de H2S (Lipesa 512BR) a été élevée, allant de 4 à 10 fois au-dessus de sa dose théorique.

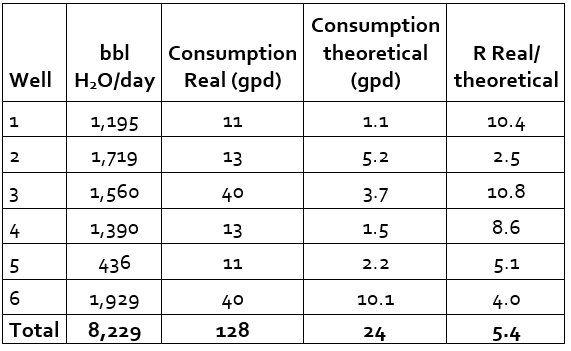

L’équipe de Lipesa a réalisé un bilan de masse et évalué l’emplacement des points d’injection dans chacun des puits par rapport à la teneur en H2S et à la consommation de Lipesa 512BR. Ils ont déterminé que la teneur élevée en eau associée dans les puits entraîne une forte consommation d’agents d’épuration, car le produit est détourné vers l’eau au lieu de réagir avec le H2S en phase gazeuse. Le tableau 1 montre les volumes d’eau associés par puits et la consommation réelle par rapport à la consommation théorique.

Tableau 1. Volume d’eau associé par rapport à la consommation de Lipesa 512BR

Bien que l’écart entre la consommation réelle et la consommation théorique ne soit pas linéaire avec la production d’eau, l’équipe a remarqué que lorsque les puits produisent plus d’eau, la consommation de Lipesa 512BR augmente.

Test préliminaire sur le terrain

En partant de l’hypothèse que l’eau associée est à l’origine de la consommation élevée de Lipesa 512BR, un point a été localisé dans l’usine de traitement de gaz naturel où il n’y avait pas d’eau associée. Lipesa 512BR a été injecté à ce stade (à la sortie de l’usine de déshydratation du glycol) pendant trois jours, et la consommation a diminué dans les puits avec une présence associée d’eau libre. Le résultat net a été une réduction de 9 gpd de produit utilisé.

Test final sur le terrain

Malgré la réduction, le point d’injection situé en aval de l’installation de glycol n’était pas suffisamment efficace en raison du court trajet (10 mètres) entre ce point d’injection et la mesure du H2S dans le chromatographe de l’usine. Un nouveau point a été établi entre les compresseurs et l’usine de glycol dans un tronçon de tuyau de plus de 100 mètres de long, assurant un débit d’eau très faible et d’excellents temps de mélange et de réaction.

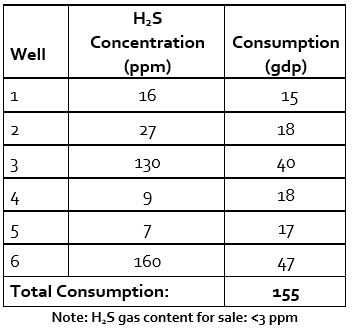

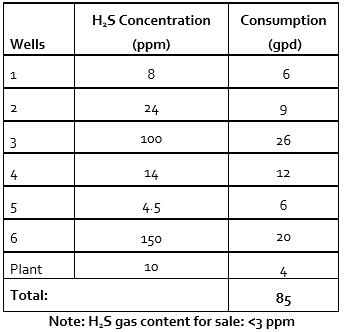

Ce test a duré un mois et consistait à déplacer progressivement la consommation vers le point de décharge des compresseurs (point sans eau) et à réduire la consommation au niveau des puits (points avec présence d’eau libre associée). Le tableau 2 montre la consommation de Lipesa 512BR par puits avant cet essai sur le terrain, et le tableau 3 montre la nouvelle consommation de Lipesa 512BR par puits après le changement et au point additionnel à la décharge des compresseurs.

Tableau 2. Consommation de Lipesa 512BR par puits avant le test

Tableau 3. Consommation de Lipesa 512BR par puits après changement de point d’injection

La réduction de la consommation de Lipesa 512BR a été substantielle, de 155 gpd à 85 gpd (45 %). En ajoutant simplement un point d’injection où il n’y avait que du gaz, le client a économisé plus de 25 000 $ par mois en dépenses.

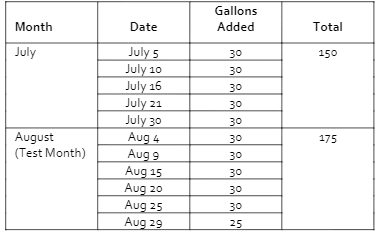

Étant donné que le nouveau point d’injection se trouvait avant l’installation de déshydratation du glycol, des variables telles que le pH du glycol et le taux de remplacement devaient être surveillées pour éviter la formation de mousse et la perte d’efficacité dans le rebouilleur de l’unité de régénération de glycol.

Tableau 4. Volume de remplacement du glycol pendant le test

Conclusions et recommendations

1. La consommation élevée de Lipesa 512BR a été causée par des pertes dans l’eau libre associée au gaz.

2. Avec le déplacement du point d’injection à la sortie des compresseurs, le rapport d’injection réel par rapport au rapport d’injection théorique global a été réduit de 5,4 à 2,5.

3. Lors de la réalisation de ce test d’optimisation, une attention particulière a dû être portée au pH du glycol, car l’agent d’épuration peut l’affecter. Ce client a pu gérer un pH de 9,3, évitant tout problème lié aux pertes de tartre, de mousse ou de glycol dans l’unité de régénération de glycol.

Les résultats fournis sont des exemples seulement. Ils ne sont pas garantis. Les résultats réels peuvent varier.