Le problème

Une usine d’ammoniac située dans le Midwest des États-Unis tente de réduire les rejets de phosphore pour se conformer aux réglementations environnementales. Étant donné que l’eau de refroidissement est le plus grand contributeur au débit de l’émissaire et que l’usine utilisait un programme d’inhibiteurs de corrosion à base de phosphate, l’usine a demandé à ChemTreat de l’aider à réduire l’utilisation de phosphate dans le système de refroidissement sans compromettre le rendement du système ou augmenter les coûts de traitement.

La solution

À partir d’avril 2017, ChemTreat a commencé à convertir les systèmes de refroidissement de ses clients à un inhibiteur de corrosion breveté FlexPro qui ne contient pas d’inhibiteurs de corrosion à base de phosphate ou de zinc. Le coût du programme est comparable à celui du programme de phosphate utilisé précédemment. FlexPro est une technologie brevetée d’inhibiteur de corrosion non salissant, durable et à haut rendement, développée par ChemTreat grâce à des efforts de recherche et de développement sur plusieurs années.

Les résultats

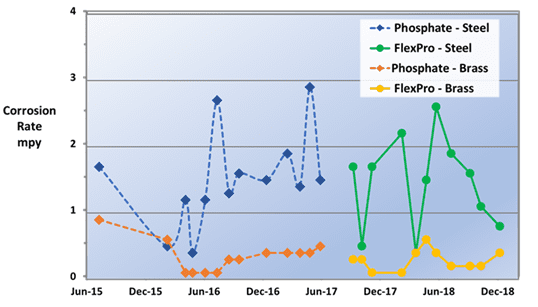

Ce graphique illustre la différence entre les taux de corrosion de l’acier doux et du laiton pour les programmes phosphate et FlexPro dans l’une des tours de refroidissement de l’usine. Depuis le passage à FlexPro en juin 2017, les taux de corrosion ont été équivalents ou meilleurs que les taux de corrosion du programme de phosphate. FlexPro a également obtenu un meilleur rendement que le phosphate sur le métal jaune.

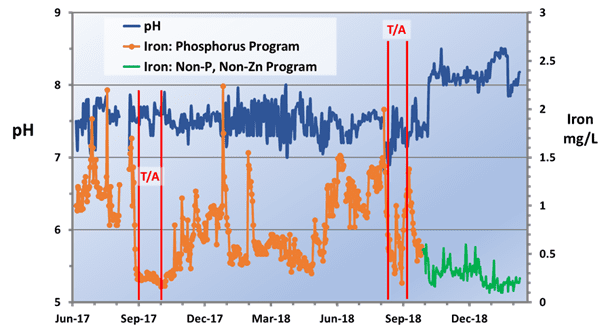

Ce graphique montre la comparaison du niveau de fer pour les programmes phosphate et FlexPro dans une autre tour de refroidissement de la même installation. Deux retournements de situation sont indiqués par les lignes rouges. Les niveaux de fer sont beaucoup plus bas pendant le programme FlexPro et sont constamment inférieurs à 0,5 ppm, ce qui indique la supériorité de FlexPro pour contrôler les niveaux de fer.

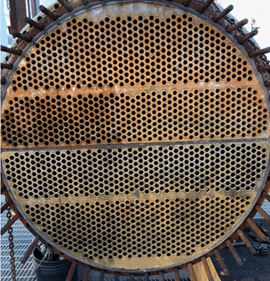

Ce précondenseur d’ammoniac sur la boucle de la tour de refroidissement de l’urée ne présente aucune trace de dépôt, d’encrassement ou de corrosion après 1,5 années de participation au programme FlexPro.

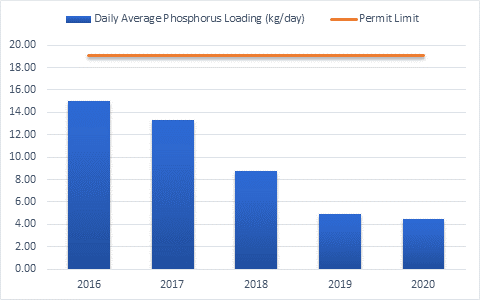

L’un des principaux objectifs du programme FlexPro était de réduire la charge en phosphore dans les rejets du client. Ce tableau illustre la réduction constante de la charge en phosphore depuis que ChemTreat a commencé à traiter les tours de refroidissement avec FlexPro.

Dans l’ensemble, le traitement FlexPro a démontré une amélioration significative par rapport au programme à base de phosphate en termes de taux de corrosion, de propreté des échangeurs de chaleur et de réduction de la charge en phosphore dans le rejet.

Après un an et demi d’évaluation du rendement de ce programme dans une tour de refroidissement, toutes les tours de l’usine ont été converties à FlexPro.

Les résultats fournis sont des exemples seulement. Ils ne sont pas garantis. Les résultats réels peuvent varier.