Les amines filmogènes (FFA) ont été utilisées avec succès dans les applications de chaudière pour aider les installations à réduire la corrosion, les dépôts et le transport du fer dans leurs systèmes de vapeur.

Cette technologie innovante peut être particulièrement bénéfique pour les raffineries, où le maintien des conditions du système des services publics est important pour l’efficacité de la production.

Traitement aux amines filmogènes vs traitement traditionnel à la chaudière

Les programmes traditionnels de traitement des chaudières ne comprennent généralement pas d’inhibiteur de corrosion. Le prétraitement est utilisé pour réduire le tartre et les ions corrosifs, et les niveaux d’oxygène sont réduits par des moyens mécaniques et chimiques. Le pH est élevé pour passiver les surfaces métalliques et la température est augmentée pour désoxygéner l’eau à travers un désaérateur, aidant à construire la couche passive.

Dans les systèmes complexes tels que ceux observés dans les raffineries, ces processus standard peuvent ne pas atteindre le niveau souhaité d’inhibition de la corrosion. Les amines filmogènes peuvent être un complément bénéfique au programme de traitement, car elles se lient directement aux surfaces métalliques, où la corrosion est généralement plus difficile à traiter.

Avantages du traitement aux amines filmogènes pour les opérations de raffinerie

Les programmes FFA ont été principalement utilisés dans les applications de l’industrie de l’énergie dans le passé. Cependant, ils peuvent offrir des avantages importants aux applications spécifiques à l’industrie du raffinage.

Systèmes d’eau douce

En combinaison avec un programme existant d’inhibition de la corrosion, la FFA peut aider à :

- Réduire la consommation d’amine

- Traiter les systèmes de condensats et les chaudières complexes et étendus, ainsi que les systèmes de métaux mixtes contenant du cuivre et du fer

- Empêche la corrosion pendant les périodes d’attente

Systèmes de pureté supérieure

La FFA peut aider à réduire la corrosion dans les systèmes de pureté supérieure suivants :

- Chaudières à faible pression comme les condenseurs SRU

- Systèmes de métallurgie mixte équilibrant le pH et les éliminateurs d’oxygène

- Systèmes de condensat et d’eau d’alimentation, où la réduction du transport du fer et du cuivre par inhibition de la corrosion peut aider à réduire le risque de corrosion sous-dépôt.

Ces produits aident également à réduire la corrosion accélérée par le débit et les problèmes liés à la mise en place.

Que sont les amines filmogènes et comment fonctionnent-elles?

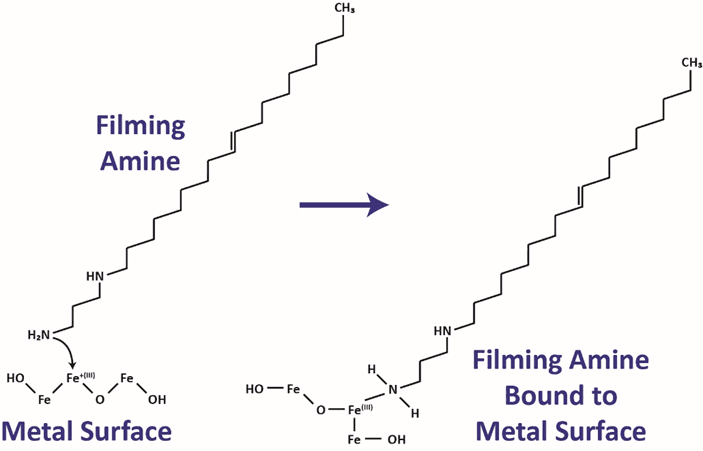

Les amines filmogènes contiennent un hydrocarbure à longue chaîne faisant partie de la molécule. La partie aminé de la molécule lui permet de former une fixation au cuivre ou au fer dans la couche d’oxyde sur la surface métallique. La partie hydrocarbure de la molécule repousse l’eau, inhibant le transport de l’eau vers la surface où le film est formé.

Dans le traitement traditionnel, l’acier doux développe une couche d’oxyde passive en construisant des couches de particules de magnétite qui deviennent progressivement moins organisées et de forme irrégulière lorsqu’elles s’éloignent de la surface. L’empilement de ces particules diminue le taux de corrosion, de sorte que des particules plus petites et plus organisées entraînent une diminution de la profondeur de la couche. La taille des particules est fortement influencée par la solubilité et la mobilité des particules de magnétite ainsi que par le taux d’oxydation du fer fer ferreux corrodant de la surface métallique.

Une faible concentration d’oxygène augmente le taux d’oxydation du fer ferreux qui se dissout de la surface, ce qui augmente la formation de magnétite et permet la formation de faibles concentrations d’hématite.

L’hématite forme un polymère d’oxyde de fer qui interagit avec la magnétite, diminuant ainsi sa mobilité. Cela réduit la taille des particules et cimente les particules en place, permettant une couche d’oxyde de fer plus compacte, passive et stable.

Avec le traitement FFA, la couche épitaxiale est épuisée et un film est formé pour créer une surface hydrophobe. Si le résidu FFA est réduit en dessous du niveau d’entretien du film, la couche épitaxiale repoussera à sa profondeur d’origine.

Le traitement FFA éliminera la partie supérieure moins organisée de la couche d’oxyde de fer, car elle n’est pas liée aux autres particules de manière aussi efficace. Une fois la couche d’oxyde de fer plus lâche retirée, la pellicule commence à s’accumuler et à augmenter en densité à mesure que le traitement est ajouté.

Mesure de l’hydrophobie

Un programme FFA appliqué avec succès créera une couche hydrophobe sur les surfaces de la chaudière.

Image d’un tambour à vapeur avec une couche hydrophobe de FFA. Les gouttelettes d’eau restent à la surface du tambour sans être absorbées dans la surface et provoquer de la corrosion.

Préparation pour l’application FFA : Ce que vous devez savoir

Avant d’alimenter le traitement par FFA dans vos systèmes de chaudière, plusieurs facteurs peuvent devoir être pris en compte. Ceux-ci comprennent, sans s’y limiter :

- Données d’analyse de l’eau : La chimie de l’eau est-elle ciblée en fonction des directives de l’industrie?

- Où va l’eau?

- Quel pourcentage du condensat est retourné?

- Le condensat est-il poli?

- Y a-t-il des restrictions de purge?

- Données historiques

- Tendances du pH pour les fûts, le système de vapeur et les puits de chaleur

- Tendances résiduelles du fer pour les fûts et les puits d’eau

- Tendances de conductivité des cations dans le puits d’accès

- Densité du poids du dépôt

- Rapports d’inspection de la chaudière

- Photos de l’intérieur du tambour

- Épaisseur de la paroi du tube de l’économiseur et de l’évaporateur mesurée par des tests ultrasoniques

Comment le rendement du traitement FFA est-il mesuré?

Pour surveiller l’efficacité du traitement par l’AFF, il est recommandé de suivre les paramètres suivants :

- Réduction des résidus de fer (établie par rapport aux niveaux historiques de résidus de fer)

- Réduction des zones de corrosion (établie par rapport aux inspections antérieures)

- Hydrophobie

- Intégrité de la tuyauterie basée sur une analyse de surface

Foire aux questions

ChemTreat alimente-t-il FFA en tant que programme autonome pour le contrôle des dépôts, du tartre et de la corrosion?

ChemTreat n’alimente pas les FFA en tant que programme autonome. Nous alimentons les amines filmogènes en complément des programmes de traitement traditionnels pour les systèmes qui ont besoin d’un niveau accru d’inhibition de la corrosion.

Est-ce que cette technologie « s’active » comme les générations précédentes utilisant la chimie de l’octadecylamine (ODA)?

La technologie FFA de ChemTreat est plus volatile que les produits tels que l’ODA et n’a pas les mêmes problèmes de solubilité. Les amines filmantes peuvent également être testées pour vérifier que le produit n’est pas suralimenté. L’application FFA n’a pas causé de problèmes tels que la crasse, l’encrassement de la sonde, l’obstruction par la tension, etc.

Les amines filmantes sont-elles sensibles au pH?

Contrairement aux générations précédentes de cette technologie, l’amine filmante de ChemTreat n’est pas sensible au pH, de sorte que la couche hydrophobe reste intacte si le pH augmente.

Les amines filmantes lient-elles les sites de catalyseur?

La technologie FFA de ChemTreat a été alimentée dans des systèmes où la vapeur entre directement en contact avec les sites de catalyseurs, et nous n’avons pas observé la liaison du produit avec les catalyseurs. Les catalyseurs sont des sites très actifs qui fonctionnent à une température supérieure à la stabilité des FFA, nous ne nous attendons donc pas à ce que les amines filmantes se lient à eux.

La FFA est-elle la bonne solution de traitement pour ma raffinerie?

Comme pour toutes les autres technologies, une diligence raisonnable est nécessaire pour déterminer la faisabilité de l’utilisation des méthodes discutées dans ce billet.

Il est toujours important de consulter les manuels et guides de votre équipement et de demander conseil à votre représentant local du traitement de l’eau pour répondre à vos besoins spécifiques.

Communiquez avec ChemTreat dès aujourd’hui pour voir si le traitement FFA convient à votre établissement.