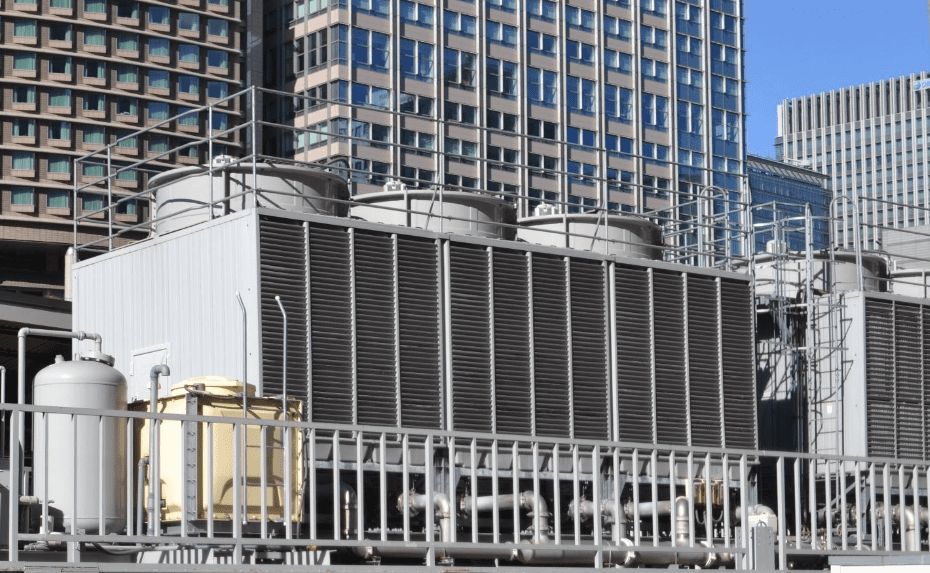

Introduction au contrôle de la corrosion, du tartre et de l’encrassement biologique dans les systèmes de refroidissement

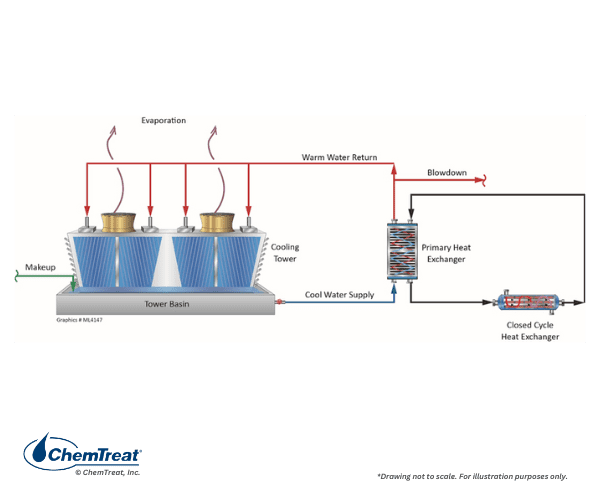

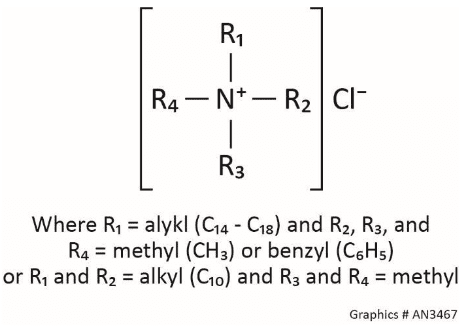

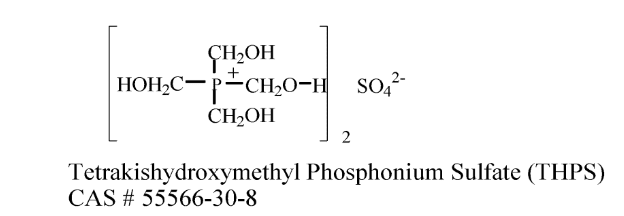

Le chapitre précédent a décrit les principes fondamentaux de la conception et du fonctionnement de la tour de refroidissement et de l’échangeur de chaleur. Dans ce chapitre, nous examinons la chimie de l’eau de refroidissement et les programmes de traitement pour maintenir la fiabilité dans l’ensemble du réseau d’eau de refroidissement.

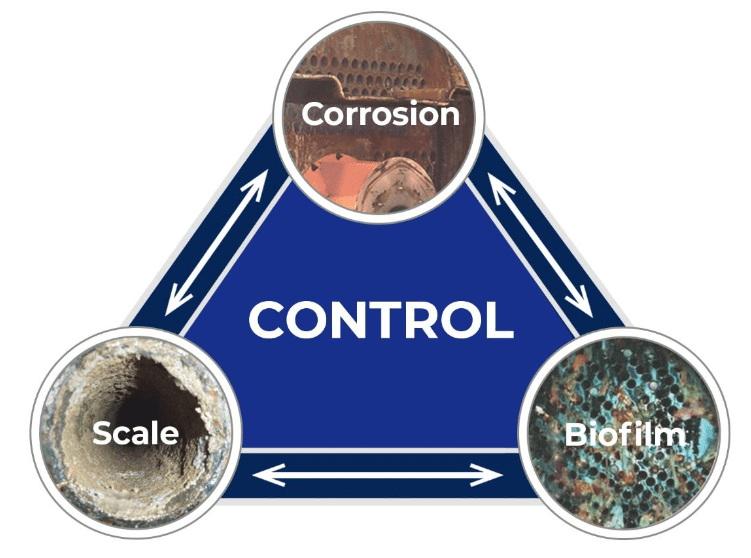

Les systèmes de refroidissement nécessitent une protection contre la corrosion, l’entartrage et l’encrassement biologique (ou l’encrassement microbiologique) pour maximiser les performances. Une représentation symbolique de ces questions et de leur interdépendance est illustrée ci-dessous.

Le contrôle de la corrosion, du tartre et de l’encrassement biologique doit être envisagé de manière holistique. Un quatrième facteur de plus en plus important est l’impact environnemental potentiel de la chimie du traitement de l’eau, en particulier en ce qui concerne les produits chimiques qui pourraient apparaître dans la décharge de l’usine. Les programmes de traitement qui étaient autrefois courants peuvent ne plus être autorisés ou peuvent être sévèrement restreints en raison des règlements sur le congé.

Bien que les méthodes de traitement aient souvent plusieurs fonctions, un aspect clé est la protection des surfaces métalliques. Dans les sections suivantes, nous passerons en revue les mécanismes de corrosion et les méthodes de contrôle les plus courants.

Table des matières

Un bref examen de la métallurgie du système de refroidissement et de la composition des matériaux

Mécanismes de corrosion des métaux primaires

Types de corrosion

Mécanismes de dépôt

Formation de tartre

Contrôle des dépôts et de la corrosion

Contrôle de la corrosion

Chimie de tournage

Contrôle de la corrosion de l’eau de refroidissement fermée (CCW)

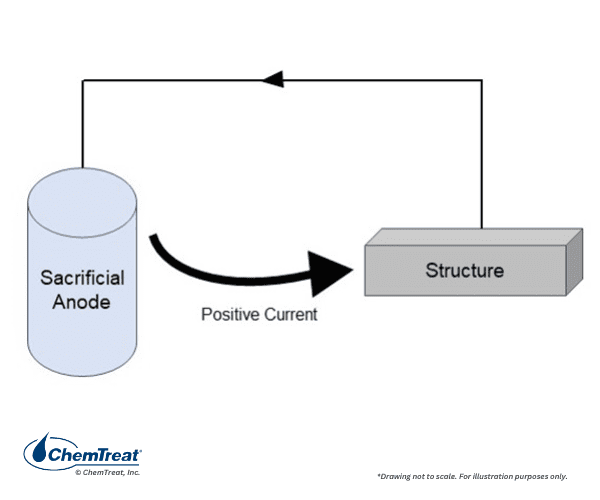

Contrôle de la corrosion par sélection des matériaux et électrochimie

Préoccupations microbiologiques

Contrôle microbiologique

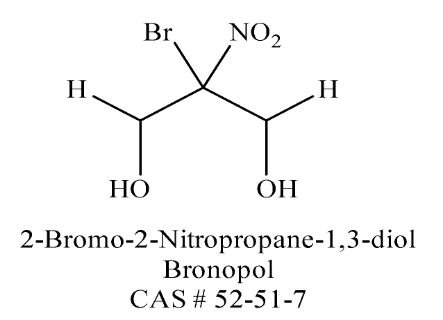

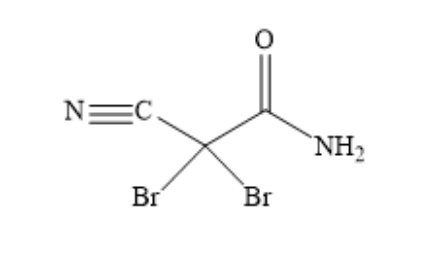

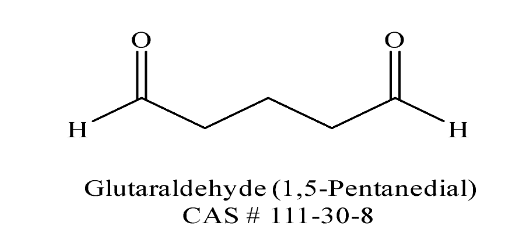

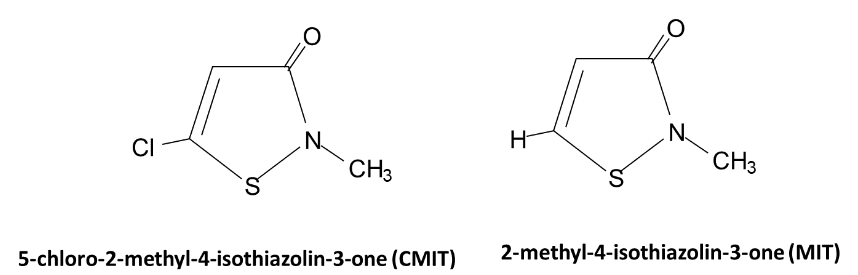

Biocides oxydants et non oxydants

Nettoyage et assainissement des encrassements microbiologiques

Méthodes de contrôle de l’encrassement macroscopique

Méthodes de surveillance microbiologique

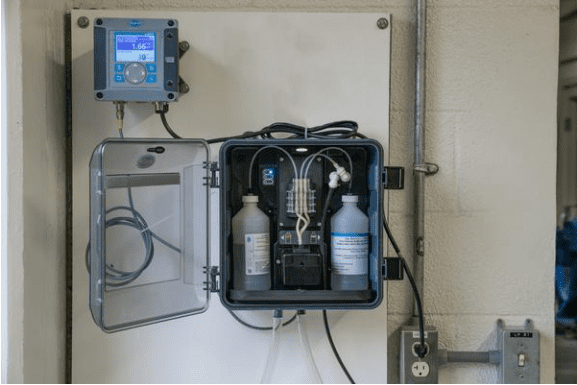

Surveillance des biocides oxydants

Surveillance de l’alimentation, des dépôts et de la corrosion des produits chimiques

Nettoyage et passivation du système de refroidissement

Conclusion

Un bref examen de la métallurgie du système de refroidissement et de la composition des matériaux

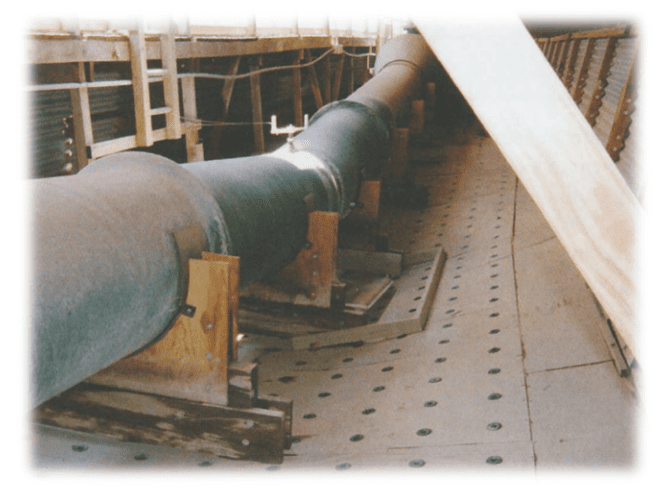

À titre d’examen rapide, le matériau typique pour la tuyauterie du système de refroidissement et de nombreuses coquilles d’échangeur de chaleur (HX) est l’acier au carbone doux. Les tubes ou plaques HX peuvent être en acier inoxydable, en alliages de cuivre, en titane, en aluminium ou, dans certains cas, en alliages résistants à la corrosion coûteux. Les fixations en acier galvanisé sont souvent présentes dans les tours de refroidissement, tandis que les tours plus petites peuvent être principalement galvanisées. La plupart des grandes tours de refroidissement ont des bassins en béton, et certaines ont encore des composants structurels en bois. Ainsi, le système de refroidissement complet peut comprendre une variété de matériaux, où la connaissance de tous est essentielle pour la sélection de programmes de contrôle de la corrosion fiables.

Mécanismes de corrosion des métaux primaires

La corrosion des métaux est un processus électrochimique dans lequel les métaux dans un état raffiné retournent à leur forme naturelle. Le fer est l’exemple classique. Selon la référence 1 « Les gisements de minerai de fer les plus importants de la Terre se trouvent dans les roches sédimentaires. Ils se sont formés à partir de réactions chimiques qui combinaient le fer et l’oxygène dans les eaux marines et les eaux fraîches. Les deux minéraux les plus importants dans ces dépôts sont l’hématite (Fe2O3) et la magnétite (Fe3O4) des oxydes de fer. Ces minerais métalliques ont été extraits pour produire presque tous les objets en fer et en acier que nous utilisons aujourd’hui. » Les matériaux à base de fer et autres métaux mis en service peuvent être attaqués de diverses façons. Le plus observable est la réaction du fer ou de l’acier doux avec de l’eau et de l’oxygène pour produire de la rouille, mais d’autres mécanismes de corrosion sont courants. Les plus répandus comprennent :

- Corrosion générale ou uniforme

- Piqûres

- Corrosion par gravité

- Corrosion par érosion

- Corrosion influencée microbiologiquement

- Fissuration due à la corrosion sous contrainte, fatigue due à la corrosion et corrosion intergranulaire

- Corrosion galvanique

- lixiviation sélective ou déallocation

Un contrôle approprié de la corrosion est nécessaire pour prolonger la durée de vie de l’équipement, minimiser le transport des produits de corrosion vers d’autres emplacements et parfois pour assurer la sécurité des employés.

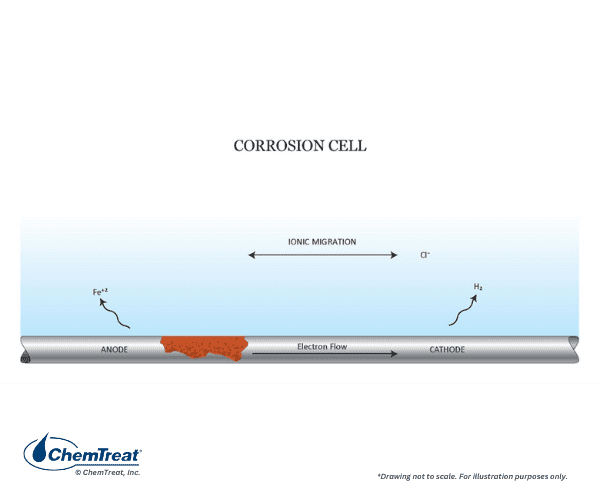

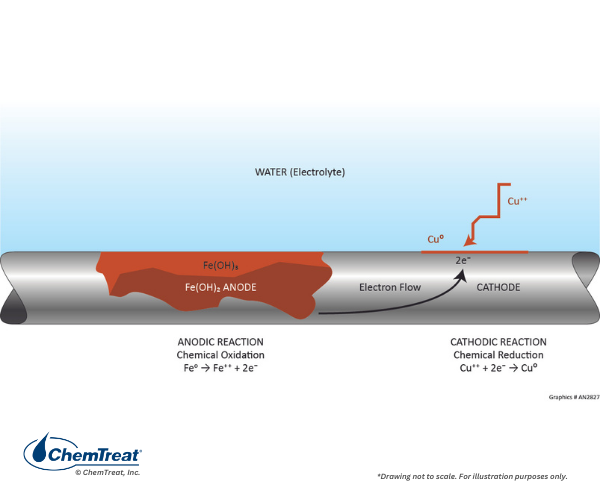

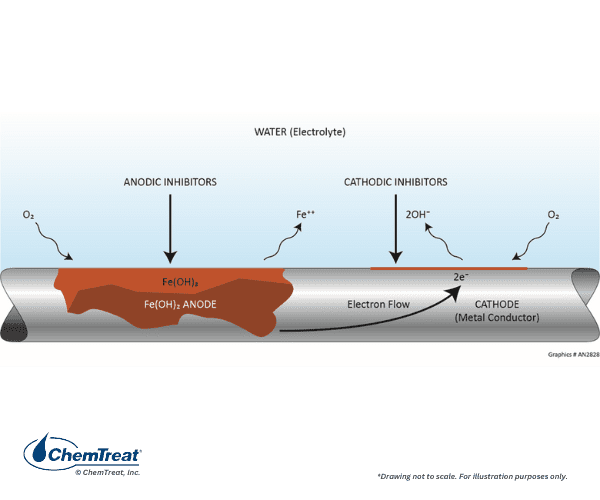

Cellule de corrosion

La force motrice des réactions corrosives est le potentiel électrique entre l’accepteur d’électrons (le milieu corrosif) et le donneur d’électrons (le métal). L’exemple suivant illustre le processus fondamental de corrosion. Il s’agit de la simple expérience en laboratoire d’immersion d’une barre de fer dans une solution d’acide chlorhydrique (HCl). Presque immédiatement, des bulles apparaîtront tout le long de la surface submergée de la barre, et dans un délai relativement court, la corrosion deviendra clairement visible. La figure 7.2 résume la chimie.

Trois réactions expliquent le processus global :

- Chaque atome de fer sur un site de corrosion abandonne deux électrons (s’oxyde) et passe donc d’un état d’oxydation zéro à un état d’oxydation +2, Fe0 → Fe2+ + 2e– (Éq. 7-1). Les ions Fe2+ (ferreux) migrent dans la solution. Ces sites sont appelés anodes.

- Les électrons libérés dans les anodes circulent dans le métal vers d’autres sites où ils réagissent avec les ions hydrogène (réduction) de l’acide pour produire de l’hydrogène gazeux, 2H+ + 2e– → H2↑ (Éq. 7-2). La réduction se produit au niveau des cathodes.

- Les ions chlorure (Cl–) et les ions ferreux migrent à travers la solution pour produire du chlorure ferreux soluté (FeCl2) et compléter le circuit électrique.

Dans ce cas particulier, des anodes et des cathodes se forment tout le long de la surface métallique. De nombreuses bulles d’hydrogène se forment immédiatement, et peu de temps après, une corrosion visible apparaît sur toute la barre. Il s’agit d’un exemple de corrosion générale, où les anodes et les cathodes se déplacent constamment, et c’est également un exemple classique d’une réaction d’oxydation-réduction ou de « redox ».

Chaque métal a une tendance différente à libérer ou à accepter des électrons, et comme nous le verrons sous peu, l’agent corrosif a une grande influence. La liste des potentiels métalliques des demi-cellules par rapport au potentiel des demi-cellules d’hydrogène est utile et instructive.

2H++ 2e–� sygnema H2↑ E0 = 0,00 V pour une solution molaire par définition

Le tableau suivant présente les potentiels de plusieurs des métaux les plus courants.

Tableau 7-1. Potentiels de demi-cellule pour les métaux bien connus par rapport à la demi-cellule d’hydrogène

| Réaction de l’électrode | Potentiel d’électrode standard (V0) |

| Mg → Mg2+ + 2e– | 2,363 |

| Al → Al3+ + 3e– | 1,662 |

| Zn → Zn2+ + 2e– | 0,763 |

| Fe → Fe2+ + 2e– | 0,440 |

| H2 → 2H+ + 2e– | 0,000 |

| Cu → Cu2+ + 2e– | -0,340 |

| Ag → Ag+ + e– | -0,800 |

| Au → Au3+ + 3e– | -1 420 |

À partir de ce tableau, nous pouvons tirer plusieurs concepts importants.

- Les métaux au-dessus de l’hydrogène dans la table se corroderont tous dans l’acide.

- Considérez à nouveau la réaction illustrée à la Figure 7.2. Le tableau indique que le fer présente un potentiel de réaction significatif par rapport à l’acide.

- Le cuivre (et généralement ses alliages) est du côté « noble » du potentiel de demi-cellule d’hydrogène, ce qui signifie qu’il reste stable dans les acides minéraux communs. Les agents oxydants sont généralement nécessaires pour la corrosion.

- L’argent et l’or sont deux des métaux vraiment nobles. Particulièrement pour l’or, des solutions spéciales, p. ex., aqua regia, sont nécessaires pour dissoudre le métal.

- Ces données sont également importantes pour déterminer la probabilité de corrosion galvanique lorsque deux métaux différents sont couplés dans un environnement d’eau. La corrosion galvanique est examinée plus en détail plus tard.

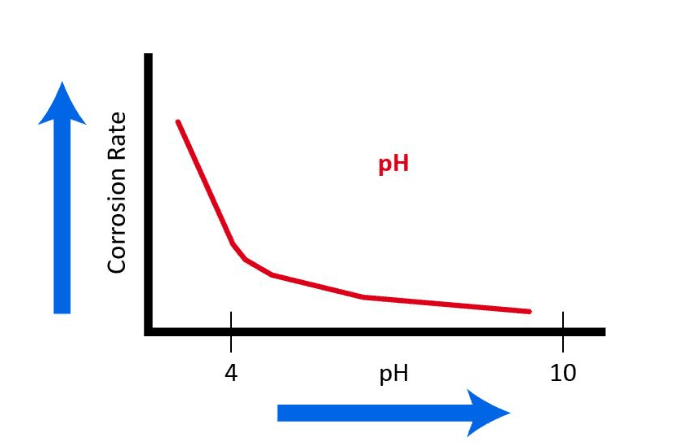

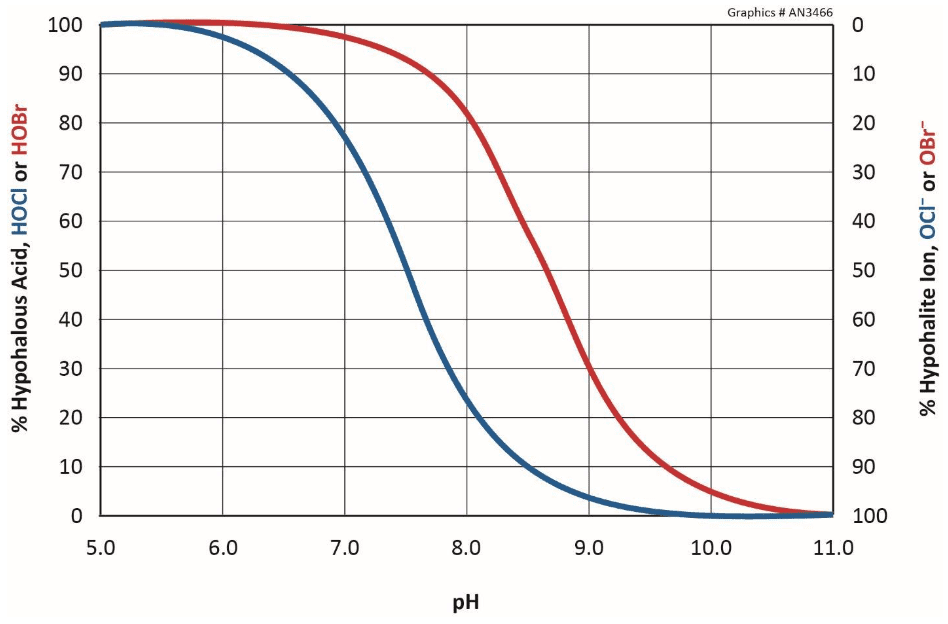

En ce qui concerne le matériau structurel commun de nombreux systèmes d’eau de refroidissement, la ruelle douce, Figure 7.3 illustre l’influence du pH, c.-à-d. la concentration d’ions d’hydrogène.

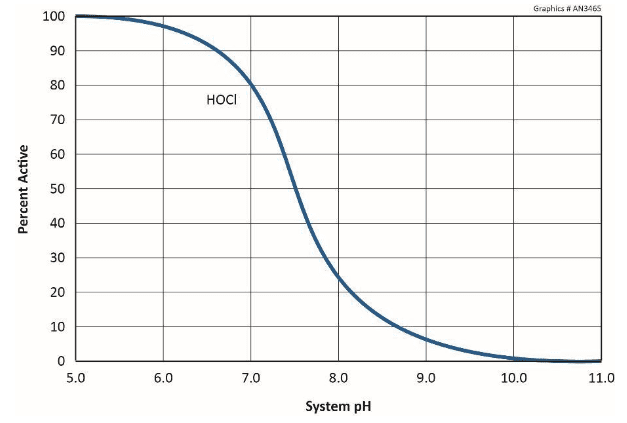

Par conséquent, la plupart des programmes modernes de chimie du système de refroidissement fonctionnent dans une plage de pH supérieure à 7 à 8. Dans ces conditions, une mince couche passive de CaCO3 peut se former pour inhiber davantage la corrosion. Cependant, comme nous en avons brièvement discuté au chapitre 6 et nous le réexaminerons plus tard dans ce chapitre, la formation de tartre de carbonate de calcium peut être l’un des problèmes les plus problématiques dans les systèmes de refroidissement.

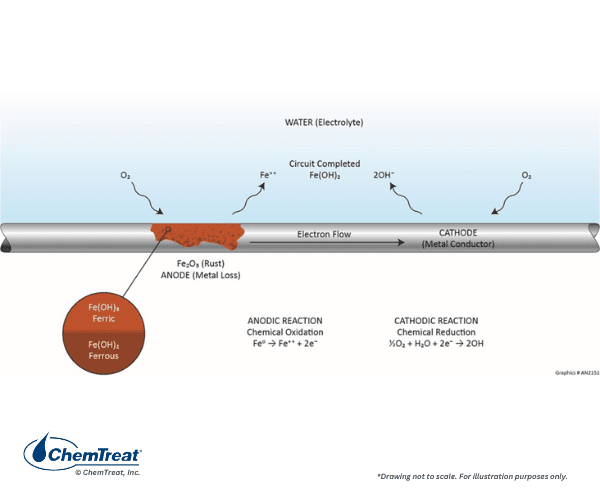

Si l’acide était le seul corrodant dans un système d’eau de refroidissement, le contrôle de la corrosion serait simple. Malheureusement, de nombreuses autres réactions cathodiques sont possibles, la plus répandue étant la réduction de l’oxygène dans les solutions neutres ou alcalines.

La réaction anodique est la même que celle illustrée précédemment.

- Fe0 → Fe2+ + 2e‒ | Éq. 7-1

L’oxygène est réduit à la cathode :

- ½O2 + H2O + 2e→ 2OH‒ | Éq. 7-3

Les ions d’hydroxyde se combinent avec Fe2+ pour former de l’hydroxyde ferreux :

- Fe2+ + 2OH→ Fe(OH)2 | Éq. 7-4

Dans l’environnement chargé d’oxygène, d’autres réactions se produisent. Tout d’abord, l’hydroxyde ferreux continuera à réagir avec l’oxygène pour former de l’hydroxyde ferrique :

- 2Fe(OH)2 + ½O2 + H2O → 2Fe(OH)3↓ | Éq. 7-5

Les réactifs illustrés dans les équations 7-4 et 7-5 sont en équilibre avec d’autres espèces d’oxyde de fer, comme illustré ci-dessous :

- Fe(OH)2 �. sup. FeO + H2O | Éq. 7-6

- Fe(OH)3 �. sup. FeO(OH) + H2O | Éq. 7-7

Ces produits finissent par se déshydrater en rouille, qui est de couleur brune et n’offre aucune protection au métal sous-jacent :

- 2FeO(OH) �. sup. Fe2O3↓ + H2O | Éq. 7-8

Deux autres aspects importants à prendre en compte sont que dans le processus électrochimique, les réactions cathodiques dictent le taux de corrosion, tandis que les réactions anodiques dictent le type de corrosion. Comme nous le verrons plus en détail, des situations peuvent survenir avec un petit nombre d’anodes fixes dans un grand environnement cathodique. Cette combinaison peut entraîner une corrosion localisée grave et des défaillances potentiellement rapides.

Le lecteur observera que le magnésium et l’aluminium sont au sommet du tableau 7.1, et demandera pourquoi ces matériaux sont utilisés à de nombreuses fins d’infrastructure comme certaines pièces d’avion, certains composants électriques, des canettes de boisson, etc. Les éléments sont tellement réactifs que pendant le processus de production, une couche d’oxyde serrée se forme sur la surface métallique et protège le métal de base de la corrosion. Seuls les acides ou les alcalis forts attaqueront cette couche protectrice, de sorte que les métaux restent assez stables pendant le service normal.

Plusieurs autres facteurs importants influencent la plupart des mécanismes de corrosion. Ceux-ci sont décrits ci-dessous.

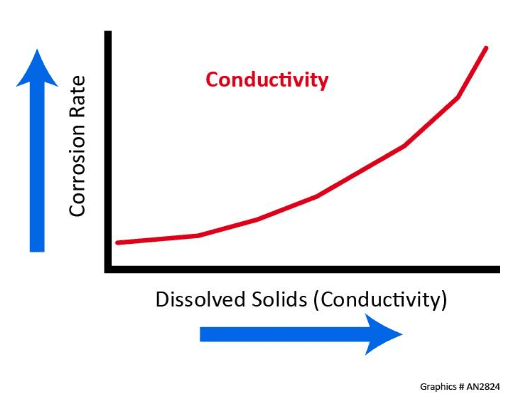

Conductivité

La corrosion est un processus électrochimique et, à mesure que la concentration en solides dissous augmente, la conductivité et le taux de corrosion correspondants augmentent également.

Envisager l’utilisation d’eau de refroidissement dans un système de recirculation ouvert dont la conductivité est de 2 750 μS/cm et comparer cette valeur à l’eau pure avec une conductivité théorique de 0,055 μS/cm. L’eau de refroidissement est 50 000 fois plus conductrice que l’eau pure.

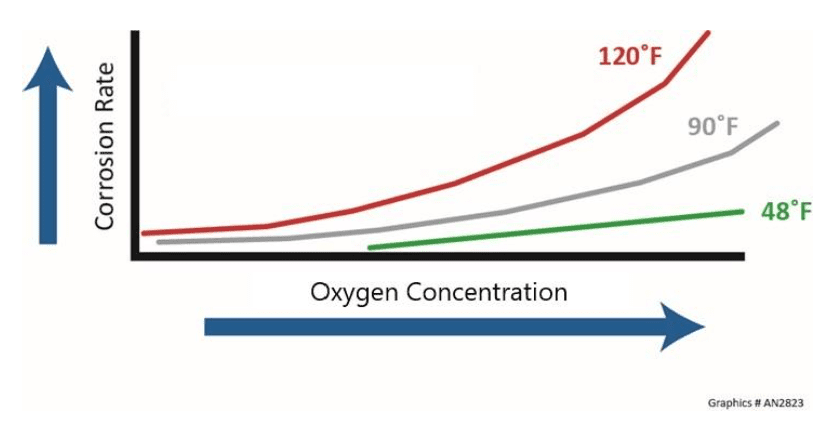

Température et concentration en oxygène dissous

La température a généralement un impact significatif sur le taux de corrosion, et une règle générale suggère que le taux double avec chaque augmentation de 18 °F (10 °C) de la température du liquide. De plus, le taux de corrosion doublera, en général, avec chaque augmentation de 10 à 20 °F de la température de la peau métallique. Certains procédés peuvent produire tellement de chaleur que le gaz d’oxygène moléculaire peut se former sous les dépôts, influençant de manière exponentielle le processus de corrosion. L’effet de la température et de la concentration d’oxygène sur les taux de corrosion est illustré ci-dessous.

Envisager l’utilisation d’eau de refroidissement dans un système de recirculation ouvert dont la conductivité est de 2 750 μS/cm et comparer cette valeur à l’eau pure avec une conductivité théorique de 0,055 μS/cm. L’eau de refroidissement est 50 000 fois plus conductrice que l’eau pure.

Vitesse de l’eau

La vitesse du fluide élevée et faible peut être problématique en ce qui concerne la corrosion. Des vitesses élevées peuvent balayer les produits de corrosion (qui protègent parfois le métal sous-jacent), favorisant ainsi une corrosion supplémentaire. Des vitesses excessives peuvent également provoquer l’érosion et la corrosion, comme décrit plus loin dans cette section. Par contre, un faible débit ou des conditions stagnantes peuvent potentiellement améliorer la corrosion, car cela peut maintenir les ions corrosifs en contact à long terme avec le métal. Une ligne directrice commune pour le débit linéaire à travers la tuyauterie et les tubes d’échangeur de chaleur est de 5 à 10 pieds par seconde (fps), ce qui fournit un équilibre entre le contrôle de la corrosion/dépôt et les coûts des matériaux. Cependant, chaque projet nécessite une analyse minutieuse pour optimiser la conception et les débits de la tuyauterie et de l’équipement. Par exemple, si, pour une raison quelconque, un métal mou est nécessaire pour une application, un débit plus faible peut être nécessaire pour minimiser l’érosion.

LA RAFFINERIE AMÉLIORE LE CONTRÔLE DE LA CORROSION ET RÉDUIT LES COÛTS D'EXPLOITATION AVEC LE FLEXCORR .

Types de corrosion

Nous allons maintenant examiner les types de corrosion les plus courants dans les systèmes de refroidissement. Certains, comme la corrosion générale, permettent souvent une longue durée de vie du matériau et peuvent être contrôlés par des traitements simples. D’autres, comme les piqûres, sont connues pour causer des pénétrations dans les parois traversantes des tuyaux et d’autres équipements en quelques mois, voire quelques semaines. Des arrêts coûteux de l’unité et le remplacement du matériel peuvent en résulter.

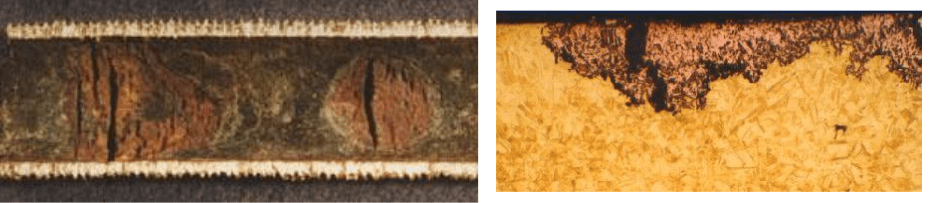

Corrosion générale

Avec la corrosion générale, les anodes et les cathodes sur le décalage métallique se développent constamment et les sites de corrosion localisés ne se développent pas. La durée de vie du métal peut être assez longue lorsque la corrosion générale est le seul problème. Les figures ci-dessous illustrent deux exemples de corrosion générale.

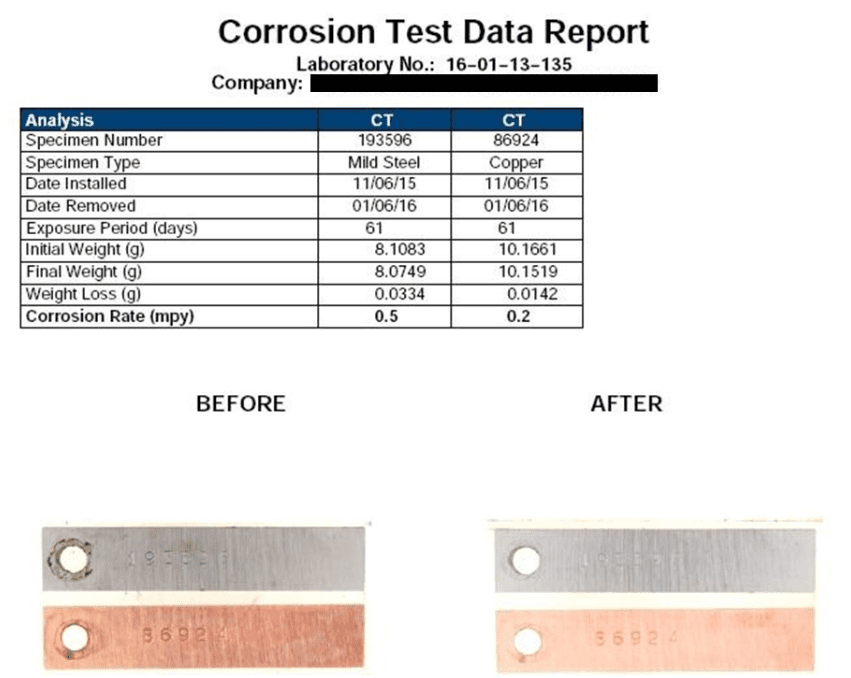

La sélection des matériaux et les dimensions telles que l’épaisseur de la paroi du tuyau sont souvent basées sur une espérance de vie de 30 ans selon les calculs généraux de corrosion. Par exemple, considérez un tuyau de 6 po de diamètre, Schedule 40 avec une épaisseur de paroi de 0,28 po. Lorsqu’environ 50 % de la paroi du tuyau est corrodée, le tuyau peut être presque défectueux et doit être réparé ou remplacé. L’unité commune pour le taux de corrosion est de mils par an (MPY), où un mil est d’un millième de pouce. Dans cet exemple, un taux de corrosion général, et non déraisonnable, de 4,67 MPY entraînerait une perte de paroi de 50 % après 30 ans. De bons programmes de contrôle de la corrosion minimiseront la corrosion générale, mais comme le décrivent les sous-sections suivantes, la corrosion localisée peut être très destructrice et peut être influencée par une variété de facteurs.

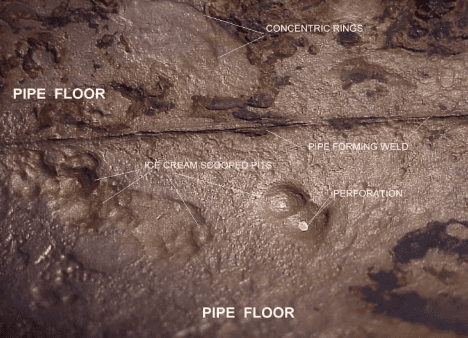

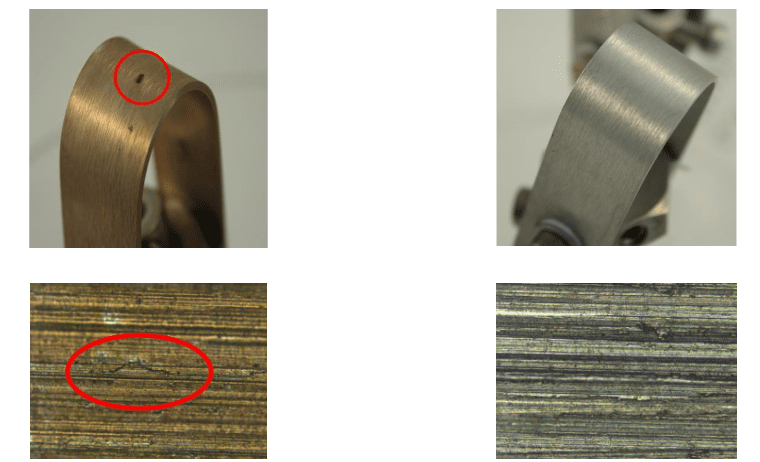

Corrosion par piqûres

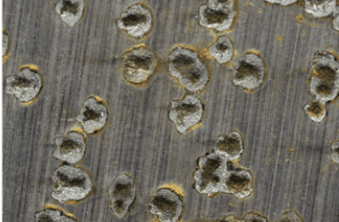

Si la corrosion se localise, des anodes permanentes se développeront dans un grand environnement cathodique. Les piqûres, ou des mécanismes similaires que nous observerons, sont le résultat, comme illustré ci-dessous.

Le taux de corrosion peut être le même que celui de la corrosion générale, mais les dommages sont beaucoup plus graves en raison de la pénétration rapide du métal aux anodes. De nombreux mécanismes ou conditions peuvent déclencher le piquage. Les dépôts de solides sur l’acier peuvent produire des zones appauvries en oxygène. Ces taches sont anodiques pour nettoyer l’acier. Les colonies microbiologiques peuvent faire de même et peuvent également libérer des composés corrosifs par le biais de processus métaboliques. Nous explorerons ce phénomène un peu plus tard. De mauvaises techniques de soudage peuvent modifier la composition chimique du métal à l’emplacement de soudure et augmenter la sensibilité à la corrosion.

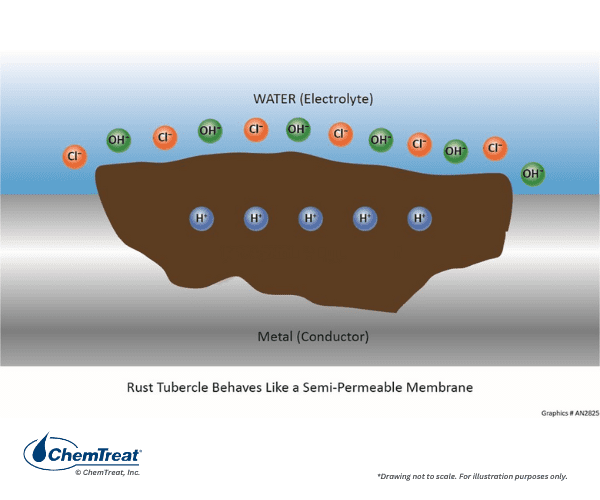

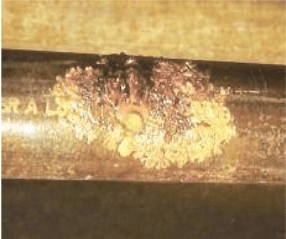

Un phénomène commun avec l’acier au carbone est l’accumulation de produit de corrosion (rouille) sur la fosse.

Le liquide emprisonné en dessous peut subir des réactions qui augmentent l’acidité, ce qui augmente le potentiel de corrosion.

Les chlorures ou autres anions se diffusent dans la fosse pour tenter de maintenir la neutralité de la charge, mais les conditions acides demeurent souvent. Les dépôts au-dessus de la fosse empêchent les inhibiteurs de corrosion de l’eau en vrac de repassiver la surface métallique à l’intérieur de la fosse.

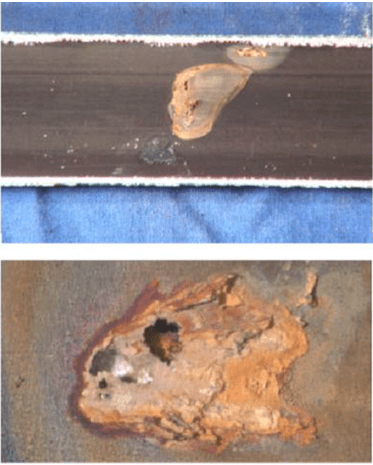

Les figures suivantes illustrent des exemples de piqûres supplémentaires.

7.11a est un piqûre qui a pénétré le bassin métallique d’une tour de refroidissement. 7.11b montre les produits de corrosion à l’extérieur d’un tuyau qui a été généré par une attaque interne et qui a entraîné une pénétration dans le mur traversant. 7.11c illustre une autre pénétration dans le mur traversant.

Pour les fosses en acier au carbone couvertes ou remplies de produits de corrosion, si le matériau est noir (généralement en raison de la présence de magnétite (Fe3O4), la fosse est active et le processus de corrosion est en cours.

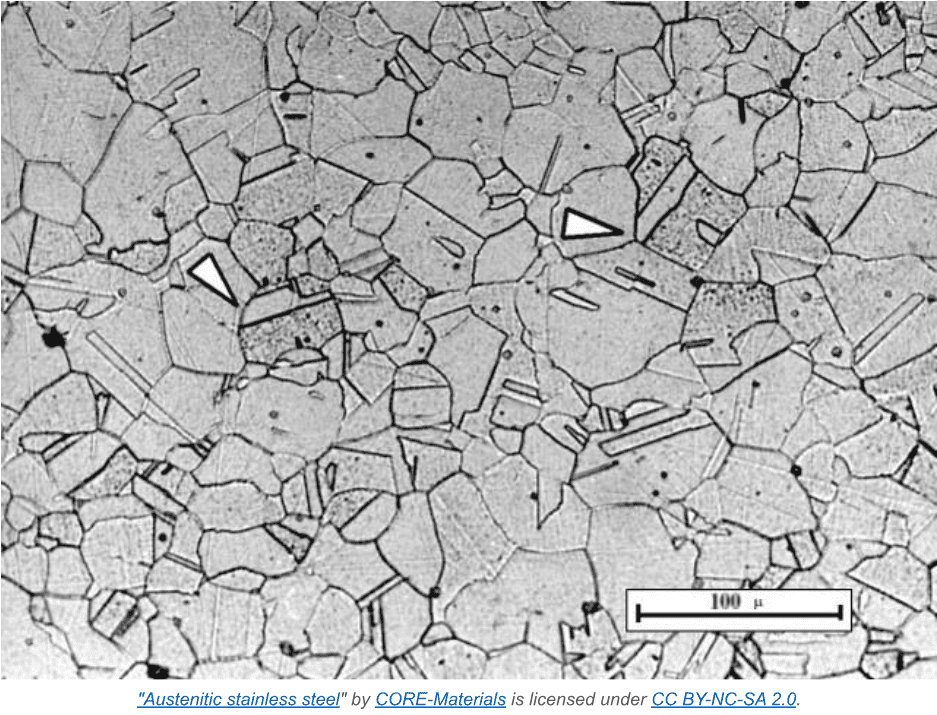

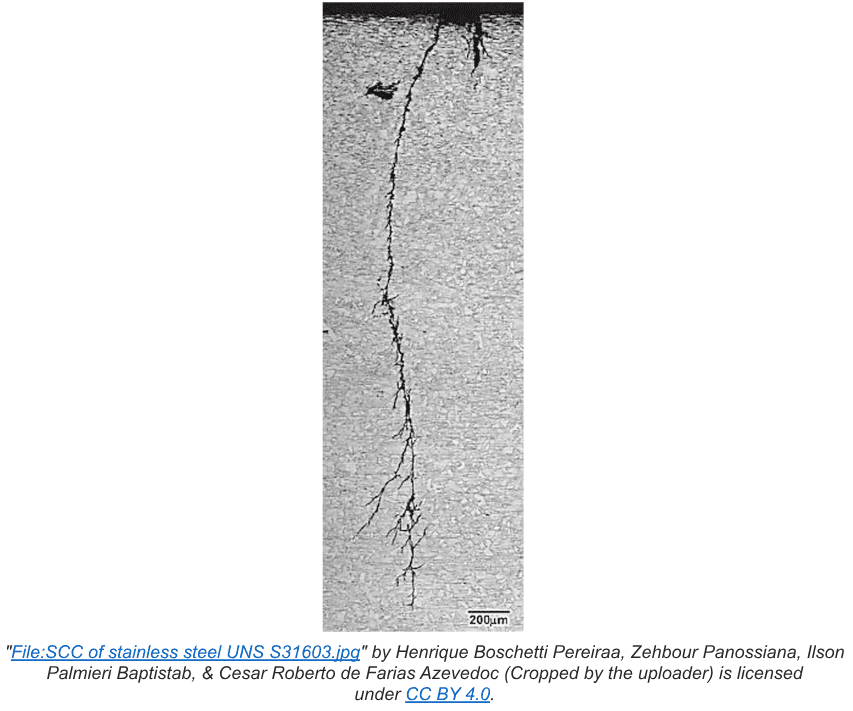

Le piquage au chlorure des aciers inoxydables est un problème fréquent, y compris dans les systèmes de recirculation ouverts où l’évaporation de la tour de refroidissement (voir le chapitre 6) augmente la concentration en solides dissous. Les deux aciers inoxydables (SS) les plus populaires pour les tubes de condenseur de surface de vapeur sont 304 et 316, et souvent l'un ou l'autre est spécifié pour un projet sans que les concepteurs ne donnent beaucoup, le cas échéant, pensé aux concentrations de chlorure que les matériaux verront. La difficulté est que les aciers inoxydables forment un revêtement d’oxyde qui protège le métal de base, mais le chlorure en concentration suffisante pénétrera la couche d’oxyde et initiera la piqûre. Pendant des années, les niveaux maximums de chlorure recommandés pour ces aciers variaient de 500 ppm pour 304 SS à 3 000 ppm pour 316L SS à température ambiante. Des recherches ont par la suite montré que ces limites étaient trop élevées, et un expert en matériaux noté suggère 100 et 400 ppm, respectivement, pour les tubes propres. Notez l’accent mis sur des tubes propres. Les dépôts exacerbent le potentiel de corrosion. De plus, les températures au-dessus de la température ambiante influencent grandement le potentiel de fissuration par corrosion sous contrainte (SCC) induite par le chlorure des aciers inoxydables austénitiques, ce qui peut être très préoccupant dans les industries telles que le raffinage du pétrole qui ont de nombreux échangeurs de chaleur pour la production de nombreux composés. Le CS est examiné sous peu.

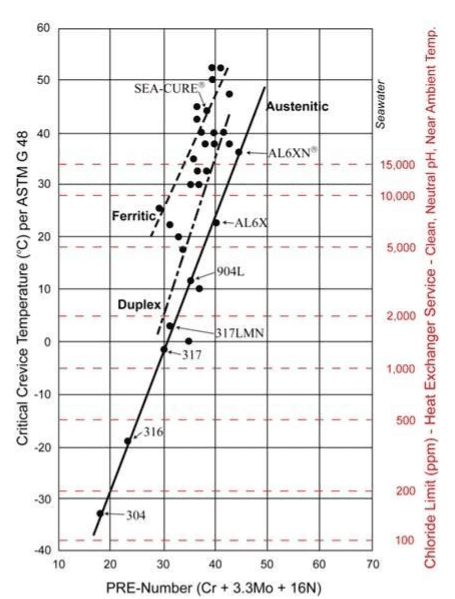

La résistance aux piqûres de chlorure est souvent un facteur principal dans la sélection des matériaux d’échangeur de chaleur. Un guide bien connu est le tableau des nombres équivalents de résistance au piquage (PREN), comme illustré ci-dessous.

Les matériaux à alliage plus élevé que la série austénitique 300 en acier inoxydable sont recommandés pour les eaux de refroidissement avec des chlorures appréciables. Pour les eaux très saumâtres et l’eau de mer, les alliages ferritiques et superferritiques, par exemple SEA-CURE®, sont souvent nécessaires.

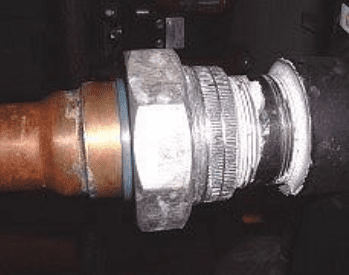

Corrosion de la croûte

La corrosion par gravité est un mécanisme qui se développe aux crevasses des joints mécaniques, par exemple, les joints de bride, les extrémités roulées des tubes, les connexions de boulons ou à d’autres endroits, y compris les limites des dépôts. La figure 7.13 montre un exemple de corrosion des crevasses.

L’eau stagne à ces endroits et peut devenir épuisée en oxygène, ce qui rend les crevasses anodiques à l’autre métal. Tout comme les piqûres, la corrosion est localisée.

Souvent, la corrosion des crevasses n’est découverte qu’après une panne prévue ou si la corrosion cause une défaillance de l’équipement. La meilleure approche pour éviter la corrosion des crevasses est d’éliminer les crevasses. Un traitement chimique approprié minimisera le dépôt et la formation de crevasses à partir de cette source, mais pour l’équipement couplé mécaniquement, des précautions sont nécessaires dans la phase de conception pour éliminer les crevasses lorsque cela est possible. Par exemple, l’installation de joints étanches à l’eau aux raccords à bride peut être une solution dans certaines applications.

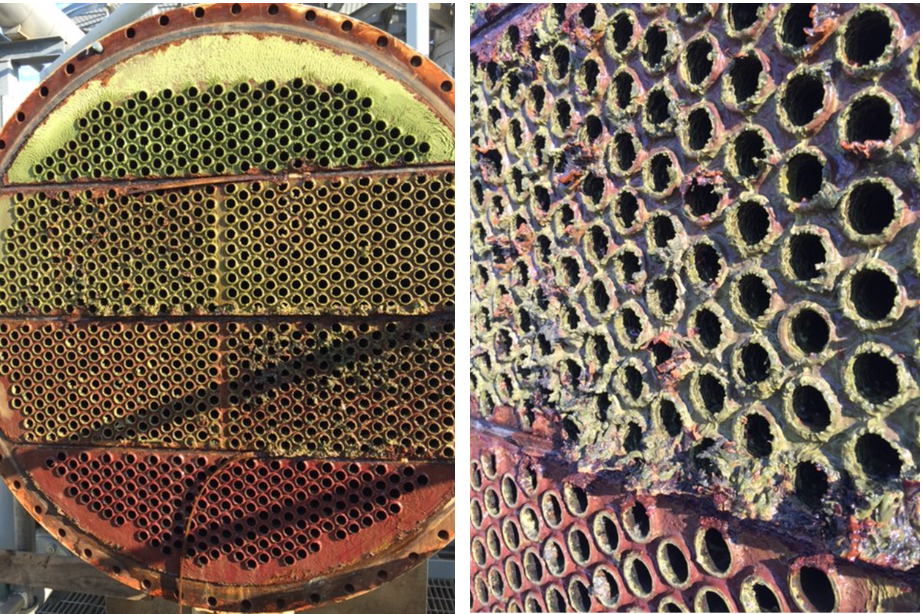

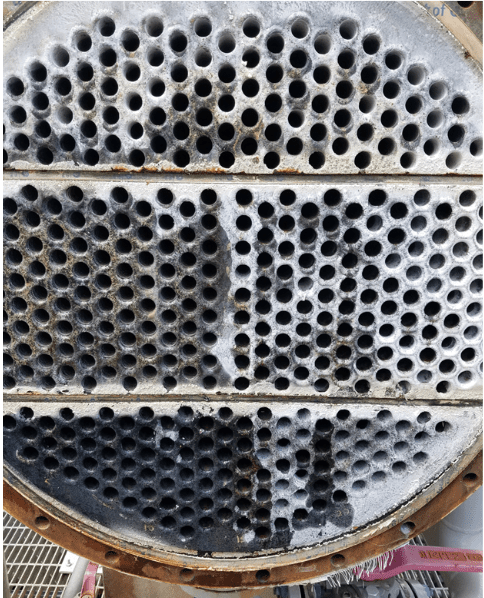

Piqûres influencées par le manganèse

Un phénomène qui a touché de nombreux échangeurs de chaleur refroidis à l’eau est la piqûre influencée par le manganèse, avec de nombreux problèmes signalés le long de la rivière Ohio. Même à des concentrations aussi faibles que 0,02 ppm, le manganèse dissous dans l’eau de refroidissement peut être oxydé en dioxyde de manganèse (MnO2) par chloration. Un mince revêtement semblable à un vernis apparaîtra sur les surfaces de l’échangeur de chaleur.

Les dépôts de manganèse sont fortement cathodiques pour le métal sous-jacent et peuvent causer une corrosion localisée grave.

Les aciers inoxydables 304 et 316 sont très sensibles à la corrosion des dépôts de manganèse, mais ils peuvent également affecter le laiton d’admiration, le laiton d’aluminium et le cupro-nickel. L’attaque est probable si la teneur en manganèse du gisement dépasse cinq pour cent. Une concentration supérieure à 20 pour cent entraînera des piqûres graves.

Les autres facteurs qui induisent la formation de MnO2 comprennent un pH élevé, l’aération et parfois des influences catalytiques par la surface métallique elle-même. De plus, la couche de MnO2 peut être oxydée au permanganate (MnO4) par le chlore. Le permanganate dissout le métal de base et, dans le processus, est réduit à MnO2. Le cycle se répète lors de chaque chloration. La corrosion par le manganèse n’est apparemment pas un problème majeur avec l’acier doux, possiblement parce que d’autres produits de corrosion empêchent le manganèse de former un dépôt uniforme et dense.

Les méthodes de dépôt et de contrôle de la corrosion du manganèse comprennent la limitation ou l’élimination de l’alimentation en biocide oxydant (potentiellement en passant à des biocides non oxydants) et l’application d’un programme efficace de stabilisation du manganèse. La sélection de matériaux résistants à la corrosion dans la phase de conception est une autre approche.

Corrosion par érosion

Si l’eau de refroidissement contient des solides en suspension importants, des bulles de gaz ou si la vitesse est tout simplement trop élevée, le liquide circulant peut décaper la couche d’oxyde protectrice sur les métaux et permettre une corrosion continue.

Par exemple, dans une étude de débit de l’eau de mer sur l’acier doux, les taux de corrosion suivants ont été mesurés :

Tableau 7-A : Vitesse linéaire et taux de corrosion de l’eau de mer sur l’acier doux

| Vitesse linéaire (pi/s) | Taux de corrosion (mi/gal) |

| 1 | 7 |

| 4 | 15 |

| 17 | 35 |

Les métaux mous comme le laiton Admiralty sont les plus sensibles à l’érosion, en particulier aux perturbations du débit comme l’extrémité d’entrée des feuilles tubulaires de l’échangeur de chaleur. Ces problèmes doivent être pris en compte pendant la conception du projet.

Cavitation

La cavitation est un type spécifique de corrosion par érosion qui affecte le plus souvent les turbines de la pompe centrifuge.

Si une pression insuffisante est disponible à l’aspiration de la pompe (la pression d’entrée est appelée « tête d’aspiration positive nette (NPSH) »), des bulles dans l’eau peuvent s’effondrer. Les bulles qui s’effondrent peuvent générer de très grandes forces localisées qui décapent l’oxyde protecteur et endommagent le métal. D’autres emplacements potentiels de cavitation comprennent la décharge de la vanne, les régulateurs, les orifices ou d’autres emplacements de chute de pression. Les problèmes potentiels de cavitation doivent être abordés lors de la phase de conception du projet pour s’assurer que les pompes et autres équipements ont une pression de refoulement suffisante.

Fatigue, fatigue liée à la corrosion et craquelures liées à la corrosion par le stress

Presque tous les métaux utilisés dans des applications conventionnelles telles que la tuyauterie, les échangeurs de chaleur et d’autres équipements ne sont pas un seul cristal, mais, selon la référence 1, « sont composés d’une collection de nombreux petits cristaux ou grains ». La structure du grain a un impact énorme sur la métallurgie et plusieurs mécanismes de corrosion.

Un exemple simple de fatigue est facilement démontré en pliant un trombone ou un morceau de fil d’avant en arrière à plusieurs reprises jusqu’à ce qu’il se fracture. Les fractures s’alignent souvent le long des limites du grain. L’équipement de l’usine qui effectue des cycles de charge répétés peut souffrir de fatigue. La corrosion commence généralement par des microfissures qui grossissent avec le temps. Les recherches suggèrent que la fatigue peut également se produire fréquemment dans tous les grains, c.-à-d. transgranulaires.

La fatigue peut être accélérée si le métal est immergé dans un environnement corrosif, même dans les eaux de traitement de base. Au fur et à mesure que les fissures se développent, les produits de corrosion (souvent seulement les oxydes du métal de base) peuvent s’accumuler dans les fissures et exacerber la croissance des fissures. Il s’agit de la fatigue causée par la corrosion.

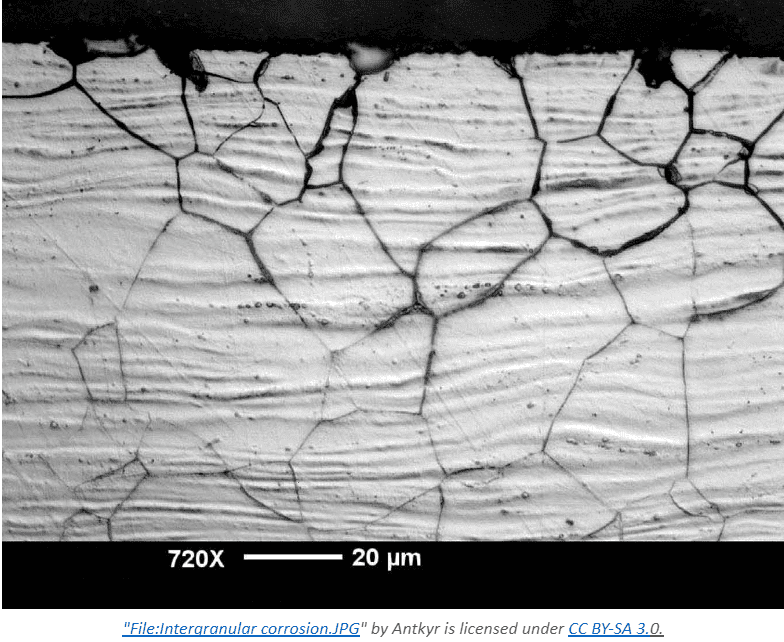

D’autres mécanismes de corrosion intergranulaire au-delà de la fatigue peuvent être assez problématiques, car une perte de métal relativement faible peut causer une réduction disproportionnée de la résistance du métal.

La corrosion intergranulaire est une attaque localisée qui se produit aux limites du grain, où relativement peu de perte de métal peut causer une réduction disproportionnée de la résistance du métal. Le mécanisme le plus connu est le fissurage par corrosion sous contrainte (SCC), et il peut être particulièrement problématique dans les applications à haute température. (Voir le chapitre 4).

Le SCC nécessite un certain type de contrainte métallique, mais où la contrainte peut être interne ou appliquée.

Le stress interne apparaît généralement pendant le processus de fabrication. Un exemple courant de contrainte interne appliquée est le travail à froid ou le roulement à froid de l’acier pour le façonner pour une spécification particulière. Le tuyau cousu est un exemple bien connu. Le traitement thermique et la recuit sont souvent utilisés pour soulager le stress causé par le travail à froid.

Les points faibles générés par le stress peuvent se transformer en microfissures qui deviennent ensuite sensibles aux agents corrosifs dans l’eau. L’exemple le plus connu est peut-être le CS d’acier inoxydable induit par le chlorure. Aux points de stress, des anodes se développent, entourées de métal non stressé qui sert de cathode.

Les emplacements courants pour le SCC dans les systèmes d’eau de refroidissement comprennent les filets coupés en écrous et boulons, les tubes roulés au niveau des feuilles tubulaires, les trous percés ou perforés dans la tuyauterie du distributeur et les coudes de tuyau où le métal a été travaillé mécaniquement.

Le CS peut être atténué par le soulagement du stress dû au traitement thermique. Cependant, il n’est pas toujours pratique de soulager la chaleur à chaque emplacement potentiel. Lors des inspections de l’équipement, les matériaux soumis à des contraintes identifiées ou soupçonnées doivent être particulièrement attentifs pour déterminer l’efficacité des programmes de traitement chimique dans la réduction de la corrosion.

La sensibilité à la corrosion intergranulaire et de contrainte est souvent plus élevée aux soudures. Pour l’acier allié au chrome, le processus de soudage peut causer la précipitation des carbures de chrome qui génèrent des taches de chrome épuisées dans le métal. Ils deviennent anodiques pour le métal de base et deviennent sensibles à la corrosion localisée. De nombreuses défaillances se sont produites aux joints de soudure dans les systèmes d’eau de l’usine. Il est également important de choisir le bon matériau de remplissage de soudure. Un problème sous-reconnu est l’utilisation d’un matériau de remplissage ayant des propriétés de dilatation thermique différentes de celles du métal de base. Une fracture mécanique peut en résulter.

Corrosion galvanique

La corrosion galvanique se produit lorsque deux métaux différents sont en contact physique dans l’environnement d’eau de refroidissement. Revenez au tableau 7-1, qui décrit les potentiels électrochimiques de plusieurs des métaux les plus courants pour l’infrastructure de l’eau de refroidissement. Si deux métaux sont couplés, plus les deux deviennent réactifs, moins ils deviennent réactifs. Plus la séparation du potentiel électrochimique est importante, plus le taux de corrosion potentiel est élevé. Un exemple classique est illustré dans la figure ci-dessous.

Parfois, des cellules galvaniques peuvent se développer selon les réactions chimiques qui se produisent dans le liquide. Le mécanisme de corrosion par piqûres de manganèse décrit précédemment en était un exemple. Un autre mécanisme commun se produit dans les systèmes qui ont à la fois des alliages d’acier et de cuivre, même s’ils ne sont pas physiquement connectés. Si les conditions permettent une certaine corrosion du cuivre, le cuivre peut s’appliquer sur l’acier et produire une cellule de corrosion galvanique.

Cet exemple fournit une excellente application des données du tableau 7.1 en examinant la réaction par le biais des potentiels de demi-cellules.

Fe → Fe2+ + 2e–

Cu2+ + 2e– → Cu

V0 = 0,440 V

V0 = 0,340 V

E0 = 0,780 V

Un fort potentiel de conduite existe pour cette réaction.

La solution idéale à la corrosion galvanique est de ne pas avoir de métaux mixtes dans les systèmes de refroidissement, mais cet arrangement est généralement peu pratique. Une clé est d’avoir un faible rapport entre le matériau le plus électronégatif, p. ex., le cuivre, dans un système avec une quantité beaucoup plus importante du matériau électropositif, p. ex., l’acier. Bien que la corrosion galvanique puisse toujours se produire, le rapport anode/cathode élevé garantit que l’attaque est répartie sur une grande zone et ne cause pas de dommages graves.

Dans d’autres cas, des raccords spéciaux peuvent être utilisés pour séparer physiquement différents métaux.

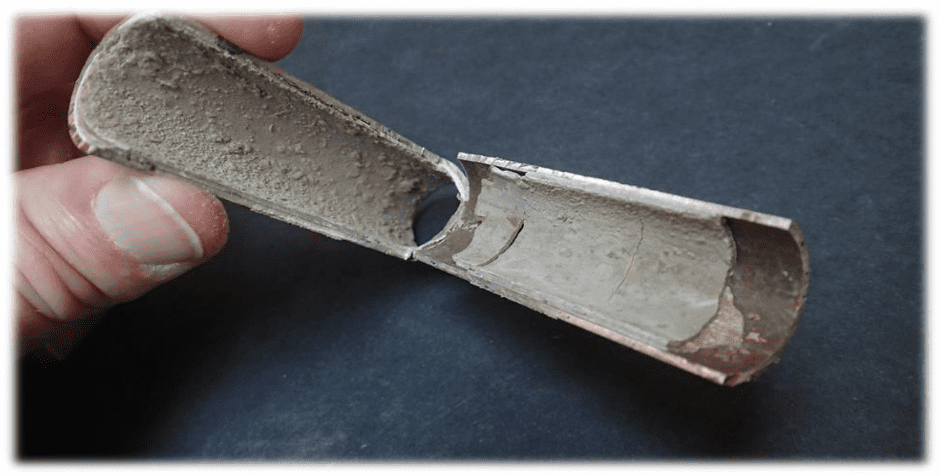

Déallouer

Une forme unique de corrosion qui se produit parfois dans les tubes de l’échangeur de chaleur est déallouante. L’exemple le plus courant est la dézincification du laiton d’admiration. Le laiton Admiralty contient 70 % de cuivre, 29 % de zinc et une petite quantité d’étain, ce dernier pour aider à minimiser la dézincification. Malgré cela, la dézincification peut toujours se produire. La figure 7.24 montre un tube d’admiration qui a subi une perte de zinc.

Deux types de dézincification ont été postulés : la prise et la couche. Dans les deux cas, le zinc se détache du substrat métallique, ce qui entraîne un cuivre poreux et cassant qui n’est pas structurellement solide. Visuellement, l’attaque apparaît comme un timbre rouge terne sur le cuivre jaunâtre.

Le mécanisme réel de dézincification est toujours très débattu. Une théorie est que les deux métaux se corrodent, avec redépôt de cuivre. L’autre est que le zinc sort sélectivement de l’alliage. Les conditions suivantes peuvent améliorer la dézincification :

- Chlorures > 350 ppm

- Résidus halogènes > 1 ppm

- TDS > 3 500 ppm

- pH > 8,3

- Température > 120 oF

Un autre mécanisme de délocalisation qui a été signalé en de rares occasions est la dénickélisation des alliages cuivre-nickel. Ce phénomène semble être assez peu fréquent et ne sera pas abordé plus en détail dans ce livre.

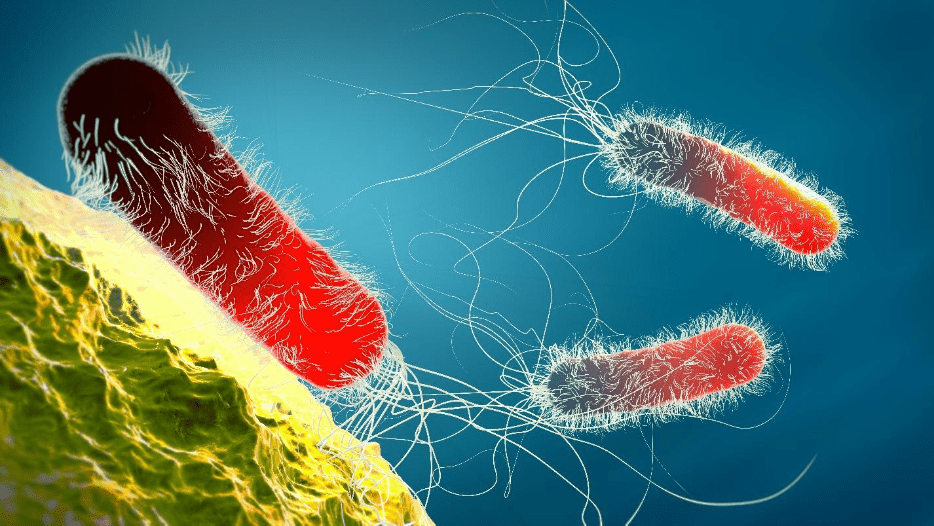

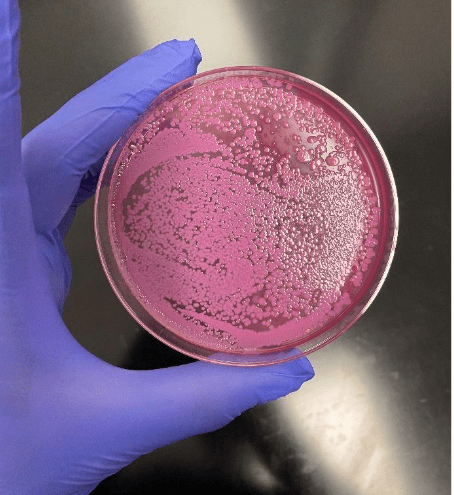

Corrosion induite (influence) microbiologiquement

La corrosion induite microbiologiquement (CMI) est un processus dans lequel les micro-organismes déclenchent, facilitent et/ou accélèrent les réactions de corrosion. Les systèmes de refroidissement offrent un environnement idéal pour les micro-organismes afin d’établir des colonies et de former des dépôts visqueux semblables à de la boue. (Des détails supplémentaires sont fournis dans la section Contrôle microbiologique plus loin dans ce chapitre.) En premier lieu, les dépôts peuvent causer la corrosion différentielle de l’oxygène, comme indiqué précédemment. Au-delà de ce problème, cependant, les processus métaboliques de certains microbes génèrent des composés qui attaquent directement les métaux. Par exemple, les bactéries oxydant le fer comme la gallionelle produisent du chlorure ferrique, connu pour accélérer la piqûre. Les bactéries qui réduisent le sulfate (SRB) comme les désulfovibrio désulfuricans extraient l’oxygène du sulfate (SO4) pour produire du sulfure d’hydrogène (H2S). Les sulfures sous presque toutes les formes sont assez corrosifs pour de nombreux métaux.

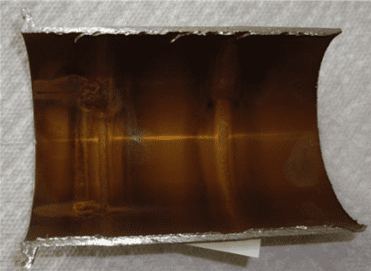

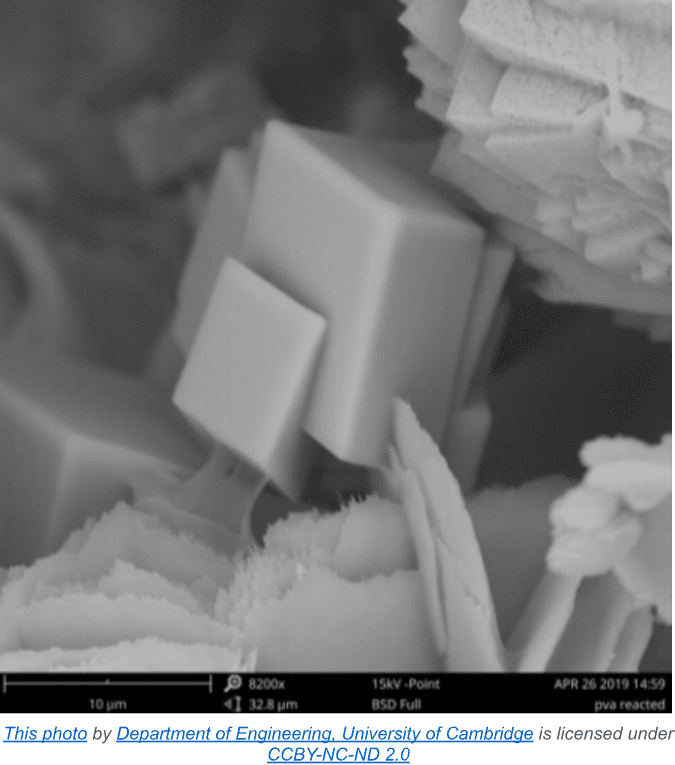

La CMI peut laisser des entailles lisses dans la surface métallique comme illustré à la figure 7.25 ci-dessous, et elle peut également causer des piqûres rapides de certains matériaux, y compris les aciers inoxydables.

Corrosion des métaux non ferreux et non métalliques

Jusqu’à présent, une grande partie de la discussion portait sur la corrosion de l’acier, car les aciers constituent la majeure partie du métal dans les systèmes de refroidissement. Cependant, d’autres matériaux métalliques et non métalliques sont souvent présents, et ils peuvent également souffrir de corrosion. Les sections suivantes examinent les problèmes de corrosion pour les matériaux les plus courants.

Alliages de cuivre

Les alliages de cuivre sont souvent le deuxième matériau le plus courant dans les systèmes d’eau de refroidissement, généralement pour les tubes d’échangeur de chaleur. Les alliages de cuivre ont une conductivité thermique plus élevée que l’acier, sont naturellement toxiques pour de nombreuses espèces aquatiques et sont plus résistants que l’acier à certains mécanismes de corrosion.

Comme l’indique le tableau 7.2, le cuivre est noble par rapport à l’ion hydrogène et n’a donc pas tendance à se corroder dans les acides. Cependant, l’oxygène est plus réactif que le H+, et dans les systèmes d’eau de refroidissement, les alliages de cuivre développeront initialement une multicouche d’oxyde cuivreux (Cu2O) de porosité variable, où le cuivre existe dans l’état de valence +1.

- 2Cu + O2 → Cu2O | Éq. 7-9

Au fil du temps, et en présence continue d’oxygène ou d’autres agents oxydants, une oxydation supplémentaire de la couche d’oxyde cuivreux externe peut avoir lieu pour produire une couche d’oxyde cuivreux (CuO) grisâtre-noir.

- Cu2O + ½O2 → 2CuO | Éq. 7-10

Dans certains cas, la couche d’oxyde de cuivre peut rester protectrice, mais certains composés, et plus particulièrement l’ammoniac, peuvent être très corrosifs. Il dissout les ions cupriques à travers un mécanisme connu sous le nom de liaison orbitale.

- Cu2+ + 4NH3 → Cu(NH3)42+ (aq) | Éq. 7-11

Pour les eaux d’appoint contenant une concentration importante d’ammoniac, p. ex., l’effluent de l’usine de traitement des eaux usées, la corrosion du condenseur en alliage de cuivre ou d’autres tubes d’échangeur de chaleur peut être une préoccupation importante. La corrosion des alliages de cuivre a parfois été problématique dans les systèmes de vapeur où l’ammoniac est utilisé pour le contrôle du pH des condensats et de l’eau d’alimentation.

Une autre impureté qui peut causer d’énormes dommages aux alliages de cuivre (et à d’autres métaux) est le sulfure, qui, comme on l’a noté, peut provenir de colonies microbiologiques contenant des bactéries sulfatantes.

- Cu2+ + H2S → CuS↓ + H2↑ | Éq. 7-12

D’autres sources potentielles de sulfure comprennent l’eau qui a été autorisée à devenir septique et les fuites de processus dans les raffineries et les usines similaires. Un exemple surprenant s'est produit il y a plusieurs années, lorsque les 90 à 10 tubes Cu-Ni vieillissants dans un condenseur de surface de vapeur ont été remplacés, pour que les nouveaux tubes tombent en panne suite à une attaque par piqûre dans les 18 mois suivant la mise en service. L’enquête a révélé que le fabricant du tube utilisait un lubrifiant contenant du sulfure, mais n’a pas retiré le composé avant son expédition à l’usine. Les dépôts de sulfure n’ont pas été éliminés, mais plutôt enfouis dans le métal dans des milliers de taches.

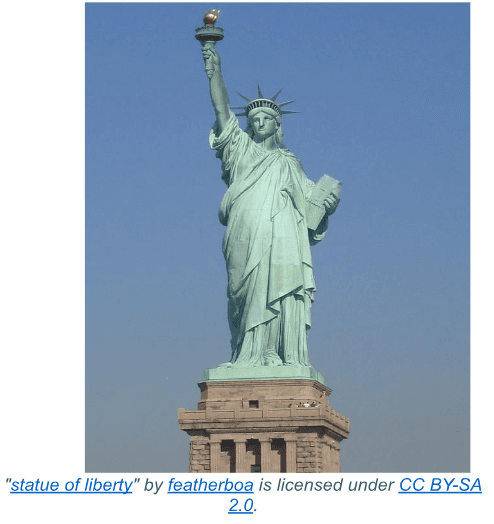

Un produit de corrosion du cuivre différent, mais très reconnaissable, est le carbonate de cuivre (CuCO3). Ce verdigris bleuâtre/vert (aussi appelé patine) est souvent vu sur les structures en alliage de cuivre vieilli comme la toiture, les plaques et les statues, et fait généralement partie de la conception architecturale des structures.

La chimie de base est :

- 2Cu + H2O + CO2 + O2 → Cu(OH)2 + CuCO3↓ | Éq. 7-13

La couleur peut varier quelque peu selon le degré d’hydratation du film.

Zinc

En se référant à nouveau au tableau 7.2, le zinc est anodique pour presque tous les métaux, sauf le magnésium et l’aluminium. Contrairement à ces deux métaux, cependant, il ne forme pas une couche d’oxyde super forte. Au lieu de cela, grâce au processus de galvanisation où un revêtement de zinc est appliqué sur les surfaces en acier, le zinc sert d’anode sacrificielle au fer.

La galvanisation est utilisée depuis 1742. La galvanisation moderne se fait par trempage à chaud, bien que les procédés continus tels que la galvanisation des usines lourdes soient courants pour l’acier en tôle. L’immersion à chaud est un processus par lots dans lequel les composants en acier nouvellement fabriqués sont immergés dans une solution de zinc fondu pendant une durée prescrite. Le zinc fusionne avec la surface en acier. L’épaisseur du revêtement est directement proportionnelle à la durée d’immersion, qui peut être ajustée par taille de composant et application.

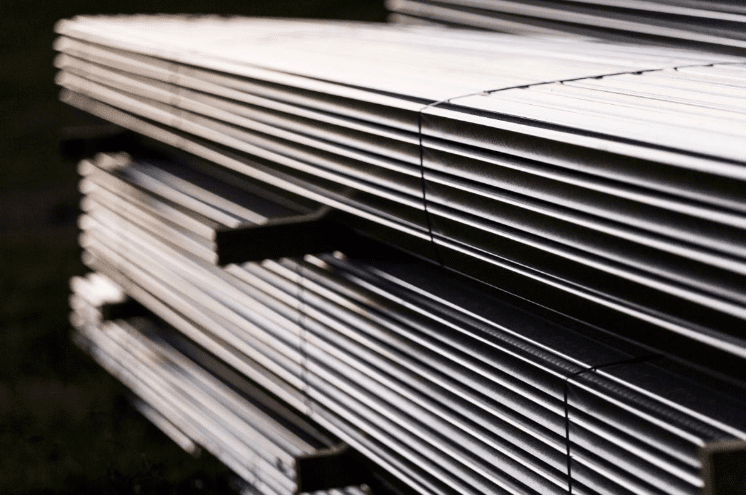

Les matériaux récemment galvanisés sont souvent brillants et très réfléchissants, comme le montre la figure 7.27.

Cependant, tous les revêtements galvanisés ne sont pas brillants. Certains éléments de l’acier, comme le silicium et le phosphore, peuvent accélérer la croissance des couches d’alliage de zinc-fer. Cela peut produire un revêtement galvanisé fini entièrement composé d’alliage de zinc et de fer.

La formation de la patine protectrice gris foncé (fini de surface) commence par le développement d’une fine couche d’oxyde de zinc à la surface. Dans des conditions appropriées, ces oxydes incorporeront une couche de carbonate de zinc de base au contact de l’eau. Après l’exposition initiale à l’eau et au dioxyde de carbone (qui peut être obtenue en permettant aux nouveaux composants du système de refroidissement galvanisé de connaître des conditions extérieures sur une période de plusieurs mois), les composants galvanisés industriels peuvent ensuite être exposés à l’eau du système. L’étape de revitalisation nécessite un contrôle minutieux pour produire un composé de carbonate de zinc hydraté dont on pense qu’il contient la formule suivante :

- 3Zn(OH)2∙ZnCO3∙H2O

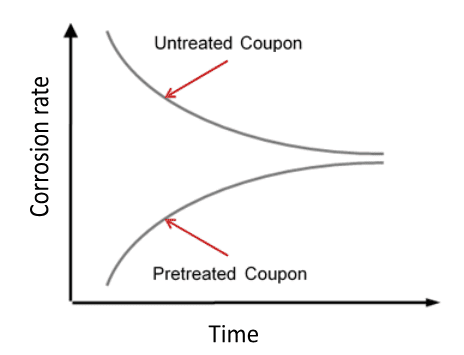

Cette couche se développe et devient plus protectrice au fil du temps, mais si la chimie de l’eau appropriée n’est pas établie pendant le processus de conditionnement, un matériau non protecteur appelé « rouille blanche » peut se former. De plus amples détails concernant la chimie de passivation du zinc sont examinés dans une section ultérieure sur le démarrage préopérationnel des systèmes de refroidissement.

Les composants galvanisés sont courants dans de nombreux emplacements de tours de refroidissement, même si la structure de support principale est en bois ou en plastique.

De nombreuses tours de refroidissement commerciales de taille modeste peuvent être entièrement fabriquées en acier galvanisé.

Aluminium

En repensant au tableau 7.1 au début de ce chapitre, il est difficile d’imaginer que l’aluminium et, dans certains cas, le magnésium, conviennent à des fins de construction, car ils sont si réactifs. La clé est que la réactivité élevée induit la formation d’une couche d’oxyde serrée qui protège le métal en dessous. Les produits typiques en aluminium comprennent les moules à injection, les blocs-moteurs, les radiateurs, les échelles et les passerelles de tours de refroidissement, les mains courantes, les pales de ventilateur et d’autres composants similaires. L’aluminium résiste à la corrosion atmosphérique et cet aspect, associé à son poids léger, en fait un excellent matériau pour les composants d’avion.

L’aluminium est un matériau amphotérique, ce qui signifie qu’il se corrodera à un pH faible et élevé.

L’aluminium peut se corroder dans les eaux alcalines avec du phosphate. De plus, étant donné que l’aluminium est plus actif électrochimiquement que l’acier, il se corrode lorsqu’il est couplé à l’acier dans les environnements d’eau de refroidissement.

Problèmes de corrosion non métalliques

Cette section examine brièvement deux problèmes de corrosion non métalliques principalement liés aux grandes tours de refroidissement. Il s’agit de la dégradation du bois (qui peut servir de structure de support de tour) et du béton, qui est un matériau commun pour les bassins de tour de refroidissement.

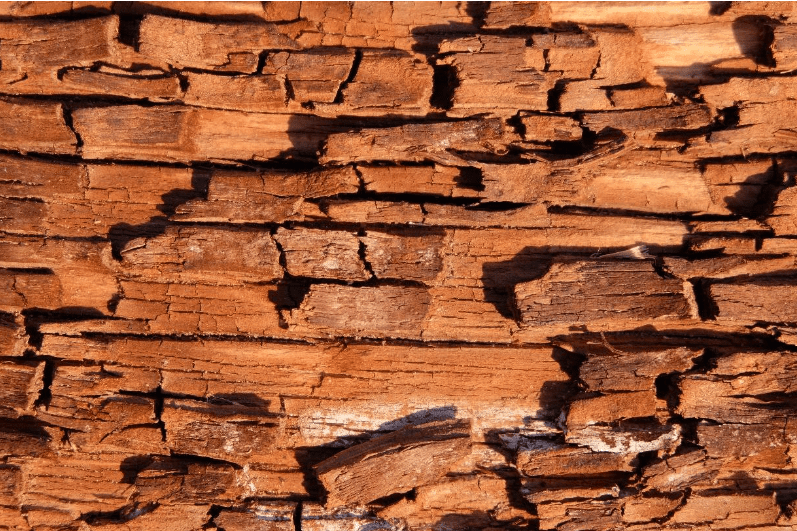

Dégradation du bois

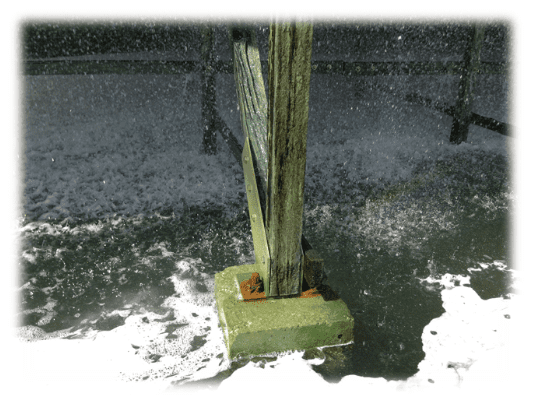

Pour les nombreuses grandes tours de refroidissement qui ont encore des composants en bois, cette section fournit un aperçu des influences de dégradation. La détérioration du bois peut généralement être classée en trois catégories : physique, chimique et microbiologique.

- Physique

- Températures d’eau de refroidissement excessivement élevées supérieures à 140 °F

- Dommages causés par la glace

- Érosion

- « Pourriture en fer » des fixations métalliques adjacentes rouillées (Figure 7.30)

- Dommages cycliques humides/secs

- Stress mécanique (Figure 7.31)

- Produit chimique

- Concentrations élevées de chlore dépassant 1,0 ppm, ce qui peut déligner le bois. La lignine est le liant des fibres de cellulose dans le bois, mais elle peut être détruite par une teneur élevée en halogène.

- Lignes d’injection de produits chimiques placées près de structures en bois. Si ces lignes présentent des fuites, les produits chimiques concentrés peuvent attaquer le bois.

- Des valeurs de pH élevées supérieures à 9,0. Un pH élevé peut être particulièrement destructeur lorsqu’il est combiné à des concentrations élevées de chlore. Les programmes de traitement de l’eau de refroidissement sont généralement conçus pour fonctionner sous ce pH.

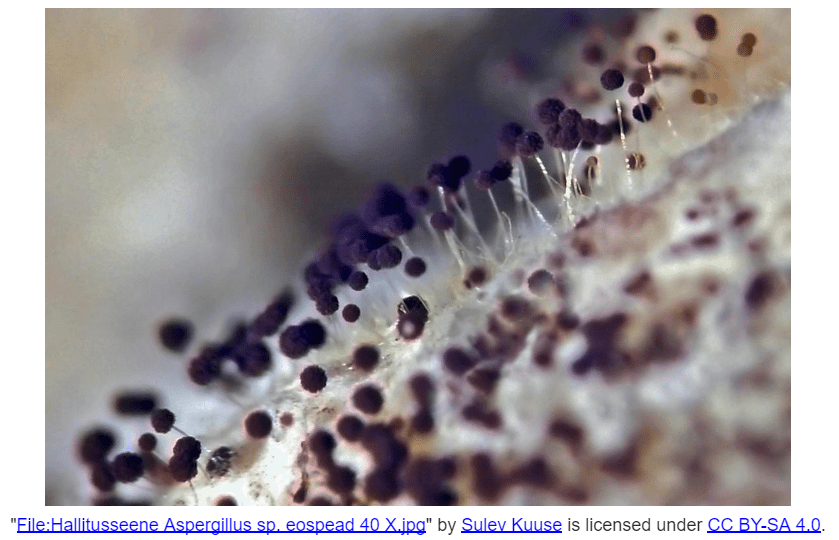

- Biologique (principalement lié aux champignons)

- Les champignons sont responsables de la carie et de la destruction du bois

- Les champignons existent sous forme de levures (unicellulaires) et de moisissures (multicellulaires-filamenteuses)

- Les champignons se développent dans une plage de pH légèrement acide de 5,5 à 6,5.

- Les champignons ont besoin de niveaux élevés de carbone organique, comparativement aux bactéries. Il s’ensuit que la prolifération des champignons d’eau en vrac est relativement rare, à moins qu’une contamination organique ne soit présente, peut-être à cause de fuites de processus d’hydrocarbures ou si l’approvisionnement en maquillage est un effluent municipal de l’usine de traitement des eaux usées.

La discussion suivante décrit les trois principaux types de pourriture fongique du bois.

Rot brun : La pourriture brune, également connue sous le nom de pourriture sèche, est plus courante dans les bois tendres et attaque sous la couche d’agent de conservation appliquée pendant la fabrication. Les champignons recherchent la cellulose, laissant derrière eux des lignines de couleur foncée. Il peut pénétrer profondément dans le bois.

Roteau blanc : La pourriture blanche est plus courante dans les bois durs et attaque les lignines. Elle progresse plus lentement que la pourriture brune. La surface du bois devient douce et fictive et semble blanchie. La pourriture blanche peut être contrôlée par des traitements fongicides de surface aux premiers stades de croissance. Le fongicide pénètre lentement dans le bois.

Roteau souple : La pourriture molle ne se produit que dans les zones lavées à l’eau et est confinée à la surface aux premiers stades. L’attaque est plus lente que la pourriture blanche ou brune. La surface semble fissurée et de couleur claire lorsqu’elle est sèche. La pourriture molle peut être contrôlée par un traitement microbiologique diligent de l’eau de refroidissement.

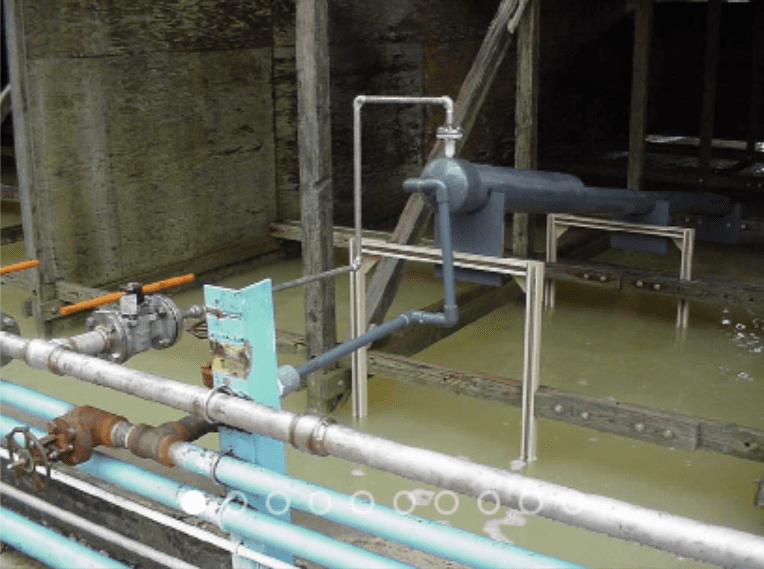

Corrosion du béton

Le béton était le matériau de construction des grandes tours de refroidissement hyperboliques des centrales nucléaires et de certaines centrales au charbon au siècle dernier. Pratiquement aucune tour hyperbolique n’a été construite au cours des dernières décennies et ne sera pas considérée plus loin ici. Cependant, bon nombre des grandes tours de tirage mécaniques de l’industrie lourde et de l’électricité ont des bassins en béton renforcé.

Le béton est solide, coulé sur place et peut avoir une longue durée de vie. Au fil des ans, un problème courant est survenu dans les usines où l’acide sulfurique est utilisé pour le contrôle du pH de l’eau de refroidissement et où l’acide n’est pas dilué avant l’injection dans la cuvette. L’acide sulfurique de qualité commerciale (concentration de 93 à 98 %) a une densité presque deux fois supérieure à celle de l’eau et s’enfoncera rapidement dans le plancher de la cuvette s’il n’est pas dilué, où il peut attaquer le béton et les barres de renforcement du béton.

La principale méthode pour minimiser de tels dommages est un système de dilution acide, qui mélange l’acide et l’eau à l’extérieur, avec la distribution du mélange à travers un creux au-dessus du bassin.

Le ciment Portland standard peut être attaqué par les eaux avec une concentration élevée de sulfate (>1 500 ppm), ce qui est possible dans certains systèmes de refroidissement selon l’effet de concentration de la tour. Ce problème peut être résolu lors de la phase de conception avec un calcul minutieux de la qualité de l’eau d’appoint et de la mesure dans laquelle le sulfate se concentrera lorsque la tour sera cyclée à des niveaux normaux. Les conditions peuvent nécessiter l’utilisation de ciment Portland de type V, qui contient une quantité réduite d’aluminate tricalcique, habituellement l’un des principaux composants du ciment standard.

Avant d’examiner les méthodes de contrôle de la corrosion, nous examinerons les principales causes de dépôt et de détartrage dans les systèmes de refroidissement. Les programmes de traitement de l’eau passés et actuels sont généralement des mélanges d’inhibiteurs de corrosion et de dépôts, et par conséquent, la discussion de l’un comprend souvent l’autre.

Mécanismes de dépôt

Outre la formation de tartre, le dépôt de solides dans les systèmes de refroidissement peut se produire par plusieurs mécanismes supplémentaires, notamment :

- Régulation dans les zones à débit restreint

- Contamination par des particules en suspension dans l’air qui pénètrent dans la tour de refroidissement

- Encrassement microbiologique

- Encrassement macrobiologique

- Encrassement causé par la graisse et l’huile ou d’autres contaminants organiques du procédé

- Produits de corrosion provenant d’autres zones du système

Problèmes de débit restreint

Un emplacement à débit restreint commun, décrit au chapitre 6, est le remplissage de la tour de refroidissement.

Le remplissage de feuil à haute efficacité offre un excellent transfert de chaleur, mais au prix d’une trajectoire de débit tortureuse qui réduit la vitesse de l’eau. Le débit régulé vers les échangeurs de chaleur peut également établir des zones à faible débit qui recueillent des solides. Un article souvent négligé avec de grands systèmes de refroidissement sont des pattes mortes qui peuvent accumuler des matériaux, y compris des microbes.

Particules en suspension dans l’air

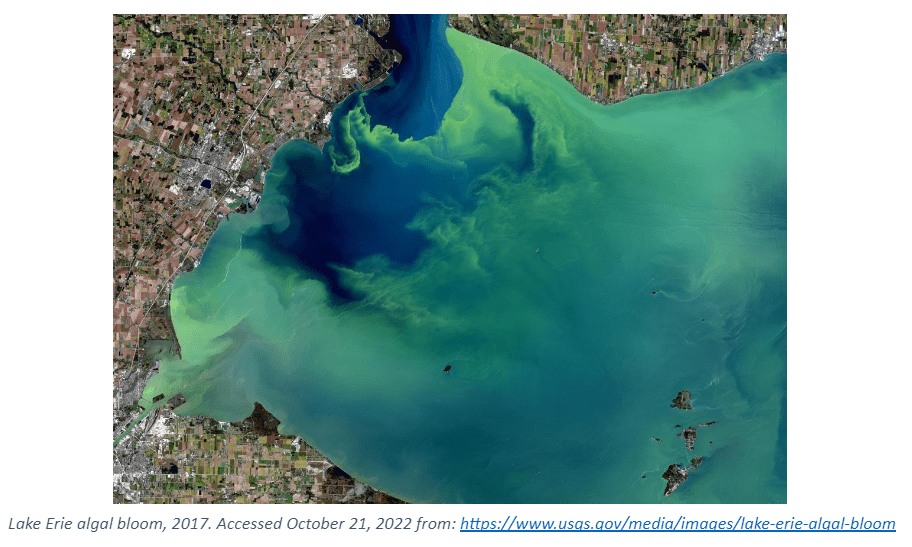

Les tours de refroidissement sont de superbes épurateurs d’air, et de nombreux solides peuvent être introduits par ce chemin d’écoulement. L’infiltration de poussière pendant les périodes sèches est un problème courant. Un autre exemple classique avec lequel de nombreux opérateurs sont familiers est l’intrusion de graines de bois de coton et de végétation végétale supplémentaire qui obstrue les crépines et autres équipements.

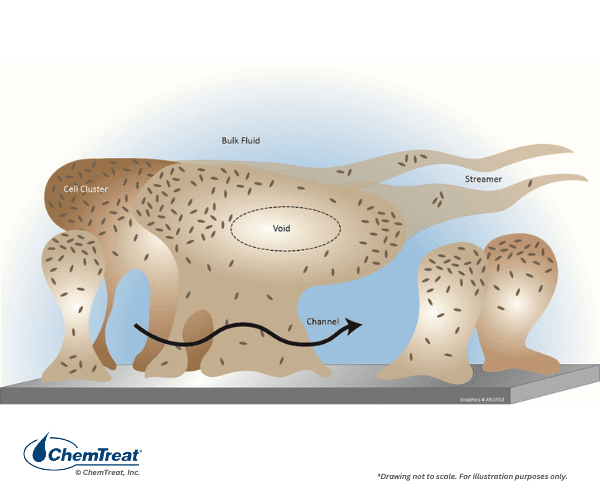

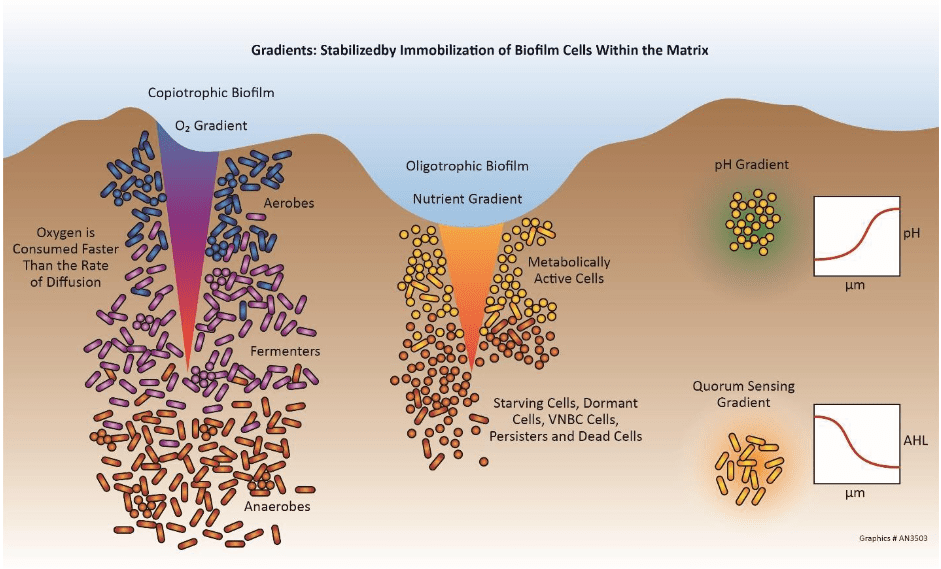

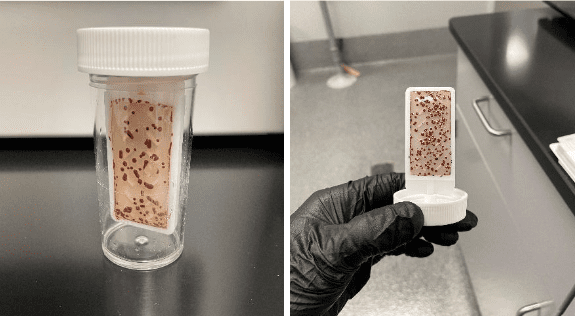

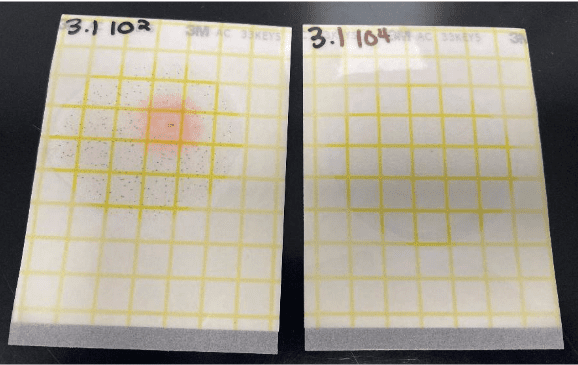

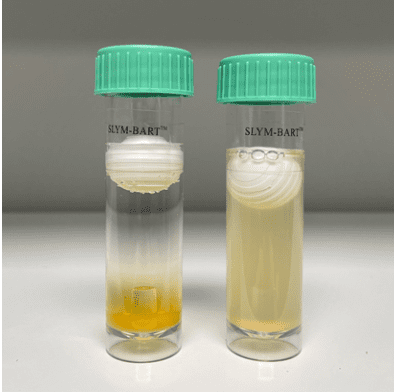

Encrassement microbiologique

L’eau et l’air sont remplis de microbes qui peuvent potentiellement former des colonies problématiques dans les systèmes de refroidissement. L’encrassement peut se produire très rapidement et potentiellement forcer le déclassement de l’unité ou même l’arrêt de l’équipement dans les jours suivant l’apparition microbienne. La boue protectrice sécrétée par certains microbes emprisonne facilement les solides en suspension qui convertissent le matériau en un produit semblable à la boue.

Encrassement macrobiologique

Un certain nombre de créatures aquatiques qui échappent aux tamis d’entrée d’eau de refroidissement peuvent bloquer les extrémités d’entrée des tubes d’échangeur de chaleur. Ces difficultés ont été particulièrement problématiques dans les condenseurs de surface de vapeur de centrale électrique à passage unique. Certaines des créatures les plus courantes comprennent les palourdes asiatiques, les moules zébrées et même les petits poissons comme l’ombre.

Traiter l’encrassement des contaminants

De nombreuses grandes industries ont de nombreux échangeurs de chaleur. Les fuites de l’échangeur de chaleur peuvent introduire des contaminants dans l’eau de refroidissement qui retourne à la tour. Les huiles et les hydrocarbures lourds qui peuvent enduire l’équipement du système de refroidissement sont particulièrement gênants.

Dépôt de produit de corrosion

La corrosion est problématique en soi, mais la corrosion libère des produits qui se logent ensuite dans d’autres endroits.

Formation de tartre

Le chapitre 1 comprenait une discussion sur les produits de solubilité et sur la façon dont les précipitations de matières solides se produisent lorsque divers ions dissous atteignent une limite de solubilité. Il s’agit du mécanisme derrière la formation de tartre dans les systèmes d’eau.

Au chapitre 2, nous avons appris que le précipité le plus courant dans les eaux naturelles est le carbonate de calcium (CaCO3) et comment la chimie des précipitations de CaCO3 peut être utilisée de manière avantageuse dans les réactions d’adoucissement de la chaux pour le traitement de l’eau d’appoint. À l’inverse, la formation indésirable de tartre de carbonate de calcium dans les systèmes d’eau, y compris la plomberie domestique, a affecté l’humanité depuis des années, et dont le traitement a lancé la chimie moderne de contrôle du tartre que nous connaissons aujourd’hui. En bref, presque toutes les eaux naturelles contiennent des ions calcium dissous (Ca2+) et de l’alcalinité bicarbonate (HCO3–). Selon diverses influences, y compris la température, les ions précipiteront de la solution. La réaction suivante est représentative de ce processus.

- Ca2+ + 2HCO3– + chaleur → CaCO3↓ + CO2↑ + H2O | Éq. 7-14

Le carbonate de calcium a trois polymorphes. Le calcite est la forme thermodynamique la plus stable et comprend la plupart des dépôts naturels.

Une forme moins stable est l’aragonite, qui se trouve principalement dans le CaCO3 biosynthétique comme les coquilles et les coraux. La structure finale est la vatérite, qui se produit rarement dans la nature, mais qui joue un rôle transitionnel important dans la formation de carbonate de calcium à partir de la solution.

Le dépôt de carbonate de calcium a été le moteur du développement des premiers programmes pour prédire les tendances de formation de tartre (et de corrosion) des impuretés de l’eau. Ces développements sont soulignés ci-dessous.

Indices de saturation

Indice de saturation de Langelier (LSI)

En 1936, le Dr Wilfred F. Langelier (1886 à 1981) a fait des recherches sur un problème de corrosion dans la tuyauterie d’alimentation en eau de Cleveland, Ohio. Il a appris que la corrosion pouvait être réduite en augmentant le pH de l’eau traitée, mais avec le compromis d’un potentiel accru de tartre de carbonate de calcium.

Il a développé la LSI, un modèle d’équilibre dérivé de l’évaluation théorique de la saturation en carbonate de calcium. On dit qu’une eau est saturée de carbonate de calcium lorsqu’elle ne se dissoudra ni ne précipitera le minéral. Ses calculs pourraient prédire quand le détartrage du carbonate de calcium se produirait en mesurant les concentrations de calcium, d’alcalinité du bicarbonate, de pH et de solides dissous totaux, dans la plage de température commune de l’eau.

L’équation fondamentale est :

- LSI = pH – pHs | Éq. 7 à 15

Où;

- pH = pH réel mesuré

- pH = pH de saturation en carbonate de calcium. Il s’agit d’une valeur calculée où le carbonate de calcium en solution est en équilibre avec le carbonate de calcium précipité.

- pH = (pK2 ‒ pKs) + pCa + pAlk Eq 7-16

- pK2 = log10 négatif de la deuxième constante de dissociation pour l’acide carbonique; pK = log10 négatif du produit de solubilité (Ksp) pour la calcite (CaCO3); pCa = log10 négatif de la concentration en calcium; et pAlk = log10 négatif de la concentration totale d’alcalinité.

- pH = (pK2 ‒ pKs) + pCa + pAlk Eq 7-16

Les valeurs de pK2 et de pK dépendent de la température. À mesure que la technique LSI gagnait en faveur, les chercheurs ont développé des nomographies qui ont permis un calcul rapide de (pK2 - pKs) dans les plages de température typiques à passage unique ou à recirculation ouverte.

La corrélation empirique des calculs est résumée comme suit :

- LSI < 0, le tartre de carbonate de calcium se dissoudra et il existe un potentiel de corrosion de l’acier doux.

- LSI = 0, l’eau est stable en ce qui concerne la formation et la dissolution de carbonate de calcium.

- LSI > 0, le potentiel de formation de tartre de carbonate de calcium augmente avec l’augmentation de la LSI.

Langelier a pu contrôler la corrosion tout en évitant la formation de tartre en ajustant l’alimentation en chaux pour maintenir une plage de +0,5 à +1,0 LSI dans l’eau de la ville.

Pour les systèmes d’eau à passage unique et fermée, l’ajout d’alcalis pour augmenter la LSI à 0,5 ou environ peut minimiser la corrosivité, mais ne pas atteindre des conditions de formation de tartre sévères. Dans un système de refroidissement à recirculation, il peut être possible d’augmenter la LSI ou les autres indices décrits ci-dessous en augmentant les cycles de concentration, ce qui augmente la dureté calcique et l’alcalinité du carbonate.

Indice de stabilité Ryznar (RSI)

En 1944, John W. Ryznar (1912 à 1996) a proposé une modification substantielle à la LSI. Il a découvert qu’il était possible que les eaux à faible dureté et à forte dureté aient la même LSI selon l’alcalinité et le pH connexe. Ryznar a nommé sa relation l’indice de stabilité et a corroboré son IRV avec des données expérimentales. L’équation de Ryznar utilise les mêmes données que la LSI, mais le calcul final est :

- RSI = 2pH – pH | Éq. 7 à 17

La corrélation empirique de l’ISR est résumée comme suit :

- RSI < 6, la tendance au tartre de carbonate de calcium augmente à mesure que l’indice diminue.

- RSI = 6, l’eau est stable en ce qui concerne la formation et la dissolution de carbonate de calcium.

- RSI > 6, le tartre de carbonate de calcium se dissoudra et la corrosion légère de l’acier devient une probabilité croissante avec les valeurs croissantes.

Indice de mise à l’échelle pratique (IPV)

L’indice d’échelle pratique (IPV) a été développé par Paul Puckorius (1930 à 2019), qui, lorsqu’il était jeune, était assistant de Ryznar. Il incorpore un pH calculé de l’eau basé sur la capacité tampon, au lieu d’un pH simplement mesuré. L’équation de l’indice de mise à l’échelle pratique (IPV) est :

- (PSI) = 2(pH) ‒ pHeq | Éq. 7-18

- pHeq = 1,465 x log10 (alcalinité totale) + 4,54 | Éq. 7-19

La corrélation empirique de l’IPV est la même que celle de l’IPV. Au moins un des principaux fabricants de turbines à combustion utilise PSI pour calculer les tendances de tartre pour les refroidisseurs d’air d’entrée. Placer les calculs dans un tableur est simple.

D’autres indices prédictifs sont disponibles, y compris l’indice Oddo-Tomson, l’indice Stiff-Davis, les niveaux de saturation, l’excès momentané et d’autres. Il est utile à ce stade de présenter un autre calcul, l’indice Larson-Skold pour le potentiel de corrosion. Les anions agressifs comme le chlorure et le sulfate sont plus conducteurs électriquement que les anions tampons, le bicarbonate et le carbonate. Dans les années 1950, le Dr T. E. Larson et le Dr R. V. Skold ont étudié la corrosivité des eaux des Grands Lacs et ont développé la formule suivante.

- Indice Larson-Skold = (ppm Cl– + epm SO42- epm HCO3– + epm CO32-) | Éq. 7-20

(epm = équivalents par million)

Ils ont découvert que lorsque le rapport entre les anions forts et les anions faibles était inférieur à 0,2, les anions tampons ont une plus grande influence que les anions corrosifs et peuvent former un film inhibiteur naturel. Cependant, lorsque l’indice s’élève au-dessus de 0,6, la situation est inversée et le potentiel de corrosion est plus élevé. La relation empirique Larson-Skold était spécifiquement basée sur les eaux des Grands Lacs. Bien que des relations similaires puissent être calculées pour d’autres eaux, les prédictions peuvent être différentes.

Bien que certaines entreprises de traitement de l’eau utilisent toujours ces calculs pour une évaluation rapide des tendances de détartrage de l’eau, les méthodes n’ont pas les capacités des programmes informatiques modernes, qui tiennent compte de facteurs supplémentaires, y compris l’effet commun des ions. Des programmes très sophistiqués sont disponibles qui permettent à l’utilisateur d’entrer non seulement les conditions du système et la chimie de l’eau brute, mais aussi les types et les concentrations réels d’inhibiteurs de tartre. Les programmes calculeront la plage normale et les conditions limites pour tout programme de traitement souhaité. Les sections suivantes examinent d’autres mécanismes de mise à l’échelle.

Autres échelles

Selon la chimie de l’eau d’appoint ou la façon dont elle change lorsqu’elle est cyclée dans une tour de refroidissement, d’autres dépôts minéraux sont possibles dans les systèmes de refroidissement. Le tableau 7-2 décrit les plus courants.

Tableau 7-2. Autres dépôts courants de tartre d’eau de refroidissement

| Composé | Formule |

| Gypse | CaSO4∙2H2O |

| Silice | SiO2 |

| Silicate de magnésium | MgSiO3 |

| Phosphate de calcium | Ca3(PO4)2 |

| Fluorite | CaF2 |

Comme nous le verrons, certains problèmes de détartrage, et notamment ceux liés au dépôt de sulfate et de phosphate, sont apparus en grande partie des progrès ou des changements dans les programmes de traitement chimique.

Avant de continuer, un point important doit être mis en évidence concernant les composés minéraux dans le tableau 7-2 par rapport au CaCO3. L’anion contenu dans le carbonate de calcium est le CO3. En termes chimiques alternatifs, le CO3 est la « base conjuguée » de l’acide faible H2CO3. Une discussion sur les acides conjugués et les bases dépasse la portée de ce livre, mais l’idée clé est que les dépôts de carbonate peuvent généralement être éliminés par application d’acide, même sous forme diluée.

- CaCO3 + H2SO4 → Ca2+(aq) + SO42-(aq) + H2CO3 | Éq. 7-21

- H2CO3 �.COLORE CO2↑ + H2O | Éq. 7-22

Par conséquent, si l’acide est fourni en quantités suffisantes avec un contact uniforme, les dépôts de CaCO3 se dissoudront entièrement au fur et à mesure que le carbonate se transforme en dioxyde de carbone. L’apport d’acide sulfurique à l’appoint de la tour de refroidissement était, et dans certains cas, il l’est encore, une méthode courante pour réduire l’alcalinité et réduire le potentiel de formation de tartre CaCO3. Les besoins en acides ne sont souvent pas assez importants pour causer des précipitations de sulfate de calcium, mais le problème ne peut pas être ignoré.

Sulfate de calcium

Un problème parfois problématique est l’entartrage du gypse (CaSO4∙2H2O), influencé par des concentrations élevées de sulfate dans le maquillage ou par le traitement acide pour éliminer le carbonate.

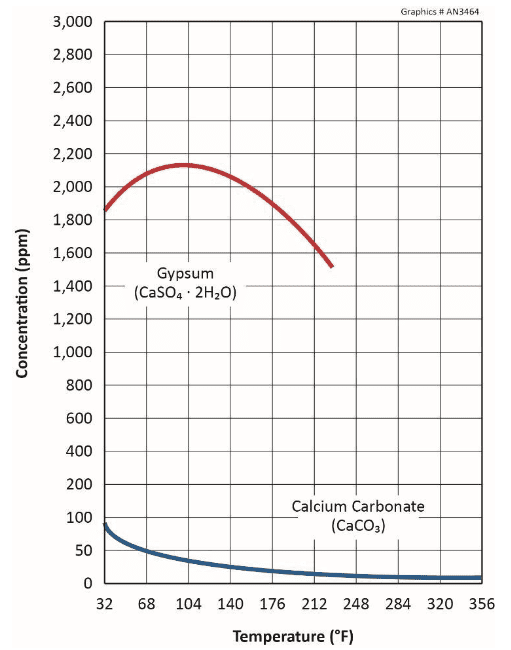

Le sulfate de calcium a une solubilité plus élevée que le CaCO3, comme illustré ci-dessous.

La figure révèle que le gypse présente également une solubilité inverse, mais pas avant que les températures atteignent environ 105 °F.

Une ligne directrice générale courante suggère des limites de 1 200 ppm de calcium (mg/L sous forme de CaCO3) et de 1 200 ppm de sulfate (mg/L sous forme de SO4), ou quelques-uns de ceux-ci, pour empêcher la formation de tartre à des températures normales du système de refroidissement dans l’eau non traitée. Des limites plus élevées peuvent être possibles avec le traitement chimique, mais ces cas doivent être évalués sur une base individuelle.

Phosphate de calcium

Comme nous le verrons plus en détail dans la section suivante, dans les années 1980, un changement majeur dans le traitement chimique des systèmes de recirculation ouverts s’est produit avec l’adoption de la chimie du phosphate inorganique et organique pour le contrôle du tartre et de la corrosion. Soudainement, le dépôt de phosphate tricalcique (Ca3(PO4)2) est devenu un problème majeur dans de nombreuses installations.

Outre le phosphate tricalcique (Ca3(PO4)2), d’autres phases de phosphate de calcium peuvent se former dans l’eau de refroidissement. On suppose souvent que l’hydroxyapatite thermodynamique stable (Ca5(PO4)3(OH)) est un prototype approprié pour la prédiction du tartre. Il semble que pendant la précipitation du phosphate de calcium, le phosphate de calcium amorphe (PCA) se forme d’abord, suivi de la nucléation et de la transformation en phase d’autres composés.

PCA → Précurseur → Phase stable

La solubilité du ou des phosphate(s) de calcium dépend fortement du pH et de la température de la solution. Toutes les espèces présentent une solubilité inverse par rapport à ces deux paramètres. La tendance à l’entartrage du phosphate de calcium dépend également d’autres influences, y compris celles provenant d’autres ions métalliques. Tous les facteurs doivent être pris en compte lors du calcul du potentiel de mise à l’échelle.

Silice/silicates

La chimie aqueuse de la silice est complexe et un certain nombre de précipités peuvent se former selon la température, le pH et d’autres facteurs. Les dépôts potentiels comprennent :

- Silice amorphe dans les sections plus froides du système d’eau

- Silicates métalliques dans des endroits chauds ou chauds ou à un pH élevé

- Minéraux de silicate comme l’argile qui sont en suspension dans l’eau

La silice amorphe est simplement SiO2. De nombreuses eaux de surface contiennent de faibles niveaux (< 15 ppm) de silice, mais certaines eaux souterraines peuvent avoir des concentrations allant de 75 à 80 ppm. À température ambiante, le niveau de saturation en silice est d’environ 150 ppm, de sorte que lorsque la concentration de silice augmente à la saturation et au-dessus, un processus de polymérisation induit la formation de silice colloïdale qui peut se fixer aux surfaces du système. Ce dépôt se produit principalement dans les endroits les plus frais, comme le remplissage de la tour.

Dans la plage de pH d’environ 2,0 à 8,3, la solubilité de la silice est indépendante du pH, mais la silice dissoute se convertit en silicate (SiO3–) lorsque le pH dépasse 8,3. Les silicates précipiteront avec les cations, notamment le magnésium et le calcium. Ces composés présentent une solubilité inverse en ce qui concerne le pH et la température, et s’accumuleront donc d’abord dans des endroits chauds, c.-à-d. des échangeurs de chaleur. Les écailles de silice et de silicate sont très tenaces et difficiles à enlever. Ce sont également des isolateurs puissants qui réduisent considérablement le transfert de chaleur.

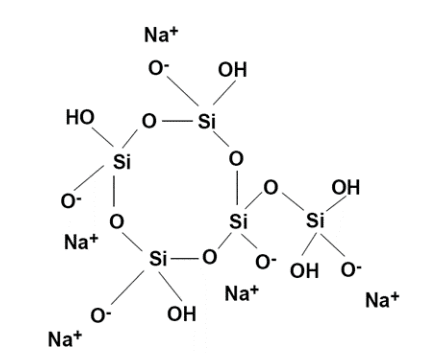

Certains programmes de traitement chimique peuvent permettre un fonctionnement avec des concentrations de silice dissoute égales ou peut-être même un peu supérieures à 200 ppm. Cependant, une connaissance approfondie de la chimie de l’eau est nécessaire pour repousser les limites du programme. Par exemple, les ions polyvalents, tels que Zn2+ et Al3+, sont entourés de groupes hydroxyles qui peuvent catalyser la polymérisation de la silice. Parmi tous les cations, le magnésium a le plus grand potentiel d’induire le dépôt de silicate.

La silice dissoute peut être analysée par spectrophotométrie ultraviolette/visible (UV/VIS) par la méthode du molybdate. La mesure totale de la silice, y compris la forme colloïdale où la silice existe sous forme de particules solides, nécessite des techniques plus avancées, telles que la spectroscopie à plasma à couplage inductif (PCI) ou à absorption atomique (AA).

Contrôle des dépôts et de la corrosion

Les méthodes de traitement chimique pour le contrôle de la corrosion et du tartre sont entrelacées depuis des années, et cette section fournit un examen des programmes les plus courants au cours du dernier demi-siècle ou plus, et de la façon dont les méthodes passées et actuelles ont été conçues pour résoudre les deux problèmes.

Revenez à l’équation 7-14. Au milieu du siècle dernier, un programme de traitement extrêmement populaire pour les systèmes de recirculation ouverte était l’alimentation en acide sulfurique pour le contrôle du tartre (pour établir une plage de pH commune de 6,5 à 7,0), avec l’alimentation en chromate disodique (Na2Cr2O7) pour le contrôle de la corrosion. Ce dernier composé fournit des ions chromate (CrO42-) qui réagissent avec l’acier au carbone pour former une couche d’acier pseudo-inoxydable qui peut être très protectrice.

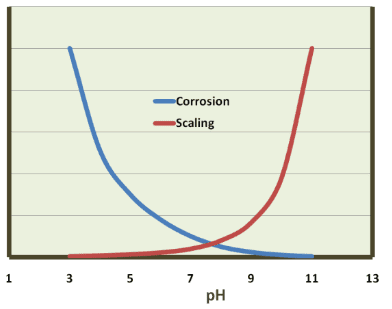

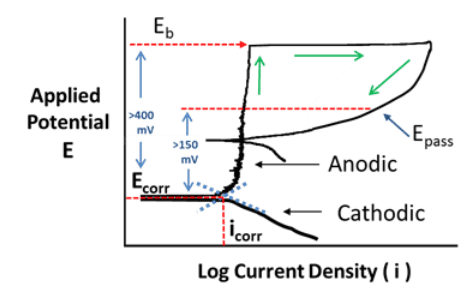

Cependant, dans les années 1970 et 1980, la reconnaissance au réveil de la toxicité du chrome hexavalent (Cr6+) a conduit à une interdiction de décharge de chrome dans l’environnement, ce qui a essentiellement éliminé le traitement au chromate pour les systèmes d’eau de refroidissement ouverts. Le programme de remplacement était très différent, un concept clé étant le fonctionnement à un pH légèrement basique (généralement environ 8,0 ou peut-être un peu plus élevé) pour aider au contrôle de la corrosion. Les produits chimiques de traitement de base sont devenus des phosphates inorganiques et organiques. Mais, comme nous le verrons, cette chimie plus compliquée (par rapport au chromate acide) a augmenté le potentiel de tartre. La figure 7.41 illustre succinctement la relation générale entre la corrosion et le tartre.

La capacité du phosphate à influencer le pH est démontrée par la réaction du phosphate trisodique (Na3PO4, TSP) dans l’eau.

- Na3PO4 + H2O �. TAILLE NaH2PO4 + NaOH | Éq. 7-23

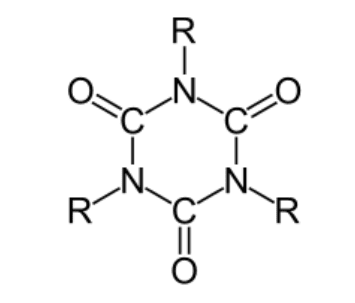

La chimie du TSP est utilisée depuis des décennies pour ajuster le pH dans les générateurs de vapeur haute pression (voir le chapitre 4). Mais les phosphates inorganiques appliqués seuls sur l’eau de refroidissement peuvent induire une formation importante de Ca3(PO4)2, et en effet, lorsque la chimie du phosphate a émergé comme remplacement du chromate acide, le dépôt de phosphate de calcium est devenu très problématique. Par conséquent, des formulations qui comprenaient des polyphosphates, des phosphates organiques (aussi appelés phosphonates), des polymères et souvent une petite concentration de zinc, toutes conçues pour le contrôle intégré du tartre et de la corrosion ont émergé.

La concentration résiduelle optimale en phosphate dépend de facteurs tels que l’indice LSI/RSI/PSI de l’eau, le pH, la température et le type d’autres inhibiteurs dans le programme de traitement. Une trop grande quantité de phosphate peut entraîner un détartrage tricalcique du phosphate sur les surfaces chaudes. Le phosphate peut également précipiter avec du fer et de l’aluminium.

Une plage typique de contrôle de l’orthophosphate est de 6 à 18 ppm.

Polyphosphates

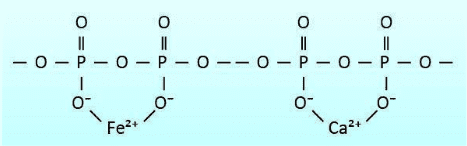

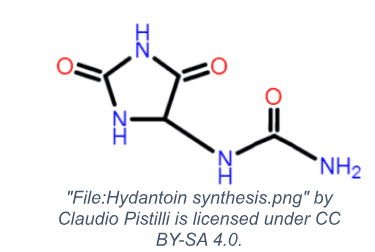

Les polyphosphates contiennent plusieurs atomes de phosphore reliés entre eux par des ponts d’oxygène, comme le montre la figure 7.42. Les polyphosphates contiennent généralement de 3 à 5 unités et ont des atomes d’oxygène chargés négativement qui attirent les cations, y compris le calcium et le fer. Cette attraction séquestre efficacement les cations, les empêchant de former des dépôts.

Une « concentration du seuil » est nécessaire pour inhiber l’entartrage du carbonate de calcium lorsque les concentrations sont à des niveaux de saturation. Le polyphosphate se combine également au manganèse. Le tripolyphosphate de sodium ((Na5P3O10), le pyrophosphate de tétrasodium (Na4P2O7) et l’hexamétaphosphate de sodium ((NaPO3)6) ne sont que quelques-uns des polyphosphates. Normalement, 2 à 5 ppm de polyphosphate sont nécessaires dans un programme de traitement. Les polyphosphates seront hydrolysés et retourneront à l’orthophosphate, où divers facteurs tels que le temps de résidence et la température influencent le taux de réversion.

Organophosphates

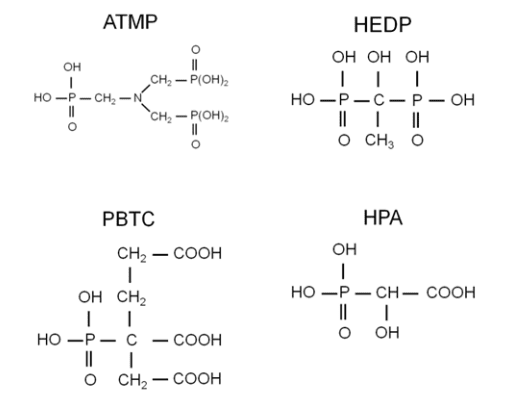

Les phosphonates inhibent la formation de tartre par adsorption sur les cristaux actifs pour retarder la nucléation et le taux de croissance des cristaux. Les phosphonates agissent également comme des séquestrants qui forment des complexes avec divers cations. Certains phosphonates offrent une protection contre la corrosion, comme décrit brièvement ici et dans la section suivante. Quatre phosphonates courants sont illustrés ci-dessous.

L’ATMP a été le premier phosphonate et a été introduit au début des années 1970 pour le contrôle du tartre de carbonate de calcium. Il a servi de remplacement aux polyphosphates et pourrait étendre les indices de saturation décrits précédemment à :

- LSI de +1,5

- RSI/PSI d’ici ‒1,5

ATMP a démontré des propriétés d’inhibiteur de corrosion équitables à bonnes aux plages de pH alcalines des programmes phosphate-phosphonate (alors neufs). Cependant, l’ATM a une faible tolérance aux biocides oxydants comme le chlore, et il peut également former des précipités de calcium-phosphonate.

Une amélioration est survenue avec la HEDP, qui fonctionne de la même façon que la ATMP, mais qui a une tolérance plus élevée aux oxydants. HEDP a remplacé ATMP dans la plupart des applications. D’autres recherches ont mené au développement du PBTC, qui a une tolérance encore plus élevée pour le chlore et le brome que le HEDP. Notez les groupes d’acide carboxylique (COOH) sur cette molécule, qui reviennent au carboxylate (COO–) dans les solutions alcalines. Le carboxylate est un groupe fonctionnel clé pour de nombreux dispersants de contrôle des dépôts. Le PBTC offre une bonne protection contre la corrosion, mais il est plus cher que les autres produits.

L’HPA est un ajout plus récent à la famille des tartres d’organophosphates/inhibiteurs de corrosion, et est particulièrement efficace parce qu’il forme une couche monomoléculaire avec du calcium sur les surfaces métalliques.

Les phosphonates sont presque toujours mélangés avec d’autres agents de contrôle des dépôts et des inhibiteurs de corrosion (principalement anodiques). La plage normale de contrôle des phosphonates est de 2 à 10 ppm (sous forme de PO4).

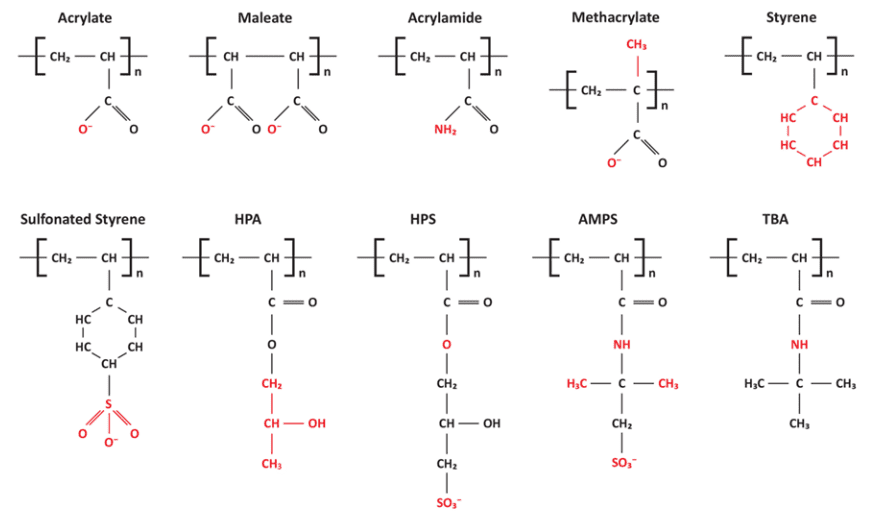

Développements de polymères

Le développement de polymères pour la modification et la séquestration des cristaux a amélioré la chimie du contrôle des dépôts. La figure 7.44 illustre divers groupes fonctionnels pour les polymères importants de traitement de l’eau.

Figure 7.44. Groupes fonctionnels sur les polymères de contrôle des dépôts. HPA, acrylate d'hydroxypropyle ; HPS, 2-hydroxypropylsulfonate ; AMPS : Acide sulfonique 2-acrylamido-2-méthylpropane; TBA, acrylate de tert-butyle.

En plus des groupes fonctionnels, la structure et la taille des polymères ont une influence sur l’inhibition du tartre. Les molécules courantes sont de 500 à 15 000 daltons, mais dans certains cas, les polymères beaucoup plus gros peuvent bien fonctionner. Certains polymères ont été conçus pour contrôler le carbonate de calcium, le sulfate de calcium et les dépôts liés au fer, et d’autres pour contrôler les phosphates de calcium qui peuvent émerger des programmes de traitement par phosphate/phosphonate.

Les formulations avancées peuvent inclure des copolymères, des terpolymères et des quadruples polymères qui ont plusieurs groupes fonctionnels différents pour traiter les eaux complexes. Les composés inhibent la formation de tartre par plusieurs mécanismes, y compris la séquestration, la modification du cristal et la dispersion du cristal.

Séquestration

Comme on peut l’observer à la figure 7.44, certains composés ont les mêmes groupes fonctionnels, c.-à-d. le sulfonate et le carboxylate, que ceux des résines échangeuses d’ions pour le traitement de l’eau d’appoint (voir le chapitre 3). Pour les deux applications, les sites actifs à charge négative lient les cations, y compris le calcium et le magnésium. La principale différence est que les résines échangeuses d’ions solides sont contenues dans un réservoir tandis que les polymères solubles et mobiles de contrôle des dépôts se déplacent dans le système d’eau de refroidissement. Les noms génériques ou commerciaux courants pour ces polymères comprennent :

- Polyacrylate (PAA)

- Polyméthacrylate (PMAA)

- Polymaléate (PMA)

- Copolymère AA/ampères

Modification du cristal

Certains polymères modifient ou déforment les cristaux nés.

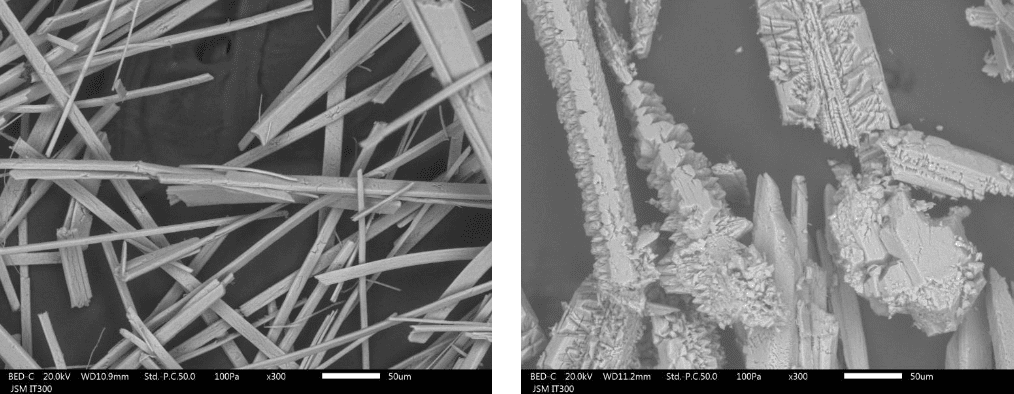

Les cristaux déformés ne présentent aucun des cristaux ressemblant à une aiguille ou à face plate illustrés à la Figure 7.45a, mais la structure est beaucoup plus fragile, friable et ne forme pas de gros grains de cristal. Le PA, le PMA et des composés similaires sont efficaces pour contrôler le carbonate de calcium.

Le contrôle du tartre de phosphate de calcium est plus difficile, surtout sur les surfaces de transfert de chaleur. La prévention du tartre peut nécessiter des copolymères ou des terpolymères qui comprennent des groupes de sulfonate.

Le fer présente un défi pour la chimie des polymères, car le fer se lie fortement aux sites carboxylique et sulfonate, réduisant ainsi leur efficacité pour la séquestration du calcium. Dans de nombreuses eaux, cependant, la concentration en fer est faible et ne présente pas de problèmes importants.

Dispersion des cristaux

Les dispersants polymères sont principalement chargés négativement. Les particules en suspension ont généralement une charge négative globale. Les polymères améliorent la charge négative, ce qui entraîne une répulsion accrue qui maintient les particules en suspension. La dispersion peut être efficace sur les solides en suspension de taille fine comme les produits de limon, d’argile et de corrosion, et possiblement certains débris microbiologiques. L’APA et l’AMP sont de bons produits pour la dispersion.

Un facteur souvent important pour le contrôle des dépôts est d’améliorer la capacité des polymères à pénétrer les dépôts. Cela est particulièrement vrai pour les matières organiques, y compris les huiles et les graisses, car ces composés lient les dépôts ensemble. Le biofilm est également un agent de liaison particulièrement puissant. Les surfactants peuvent aider à décomposer ces matériaux. Des composés cationiques, anioniques et non ioniques sont tous disponibles.

Les surfactants non ioniques sont similaires aux détergents en ayant un groupe fonctionnel hydrophile (amoureux de l’eau) et une chaîne lipophile (amoureux de l’huile). Lorsque l’extrémité lipophile se lie aux huiles, l’extrémité hydrophile se fixe aux molécules d’eau pour éliminer l’huile. Les modifications structurelles des sites actifs lipophiles et hydrophobes permettent une chimie de solvation spécialisée.

Les surfactants anioniques servent à la dispersion du limon et des solides en suspension. Les surfactants anioniques produisent parfois de la mousse, ce qui n’est généralement pas un problème avec les composés non ioniques.

Les dispersants cationiques sont principalement des biodispersants ou des biocides. Vous trouverez plus de détails sur ces produits chimiques dans la section Contrôle microbiologique de ce chapitre.

Méthodes de conception pour aider à contrôler le dépôt

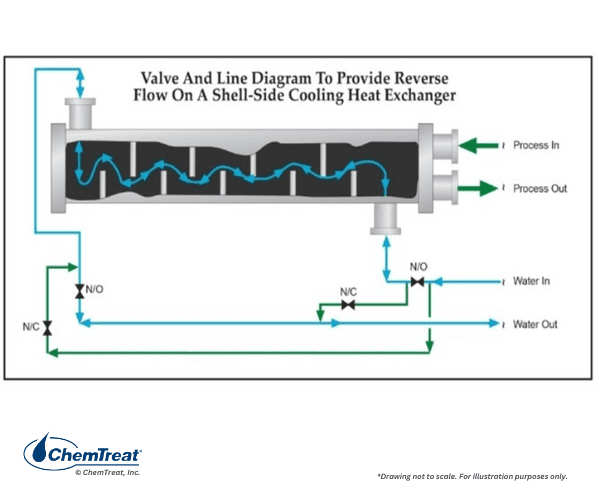

Lorsque l’encrassement du limon ou du macrosalissure a un impact sur la performance de l’échangeur de chaleur, l’installation de l’équipement de lavage à contre-courant peut être bénéfique, si l’unité peut se détacher périodiquement pour le nettoyage.

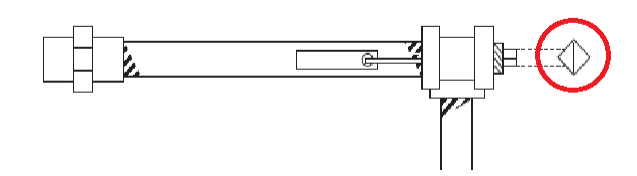

Une autre modification consiste à installer un collecteur sous l’échangeur de chaleur pour que l’air heurte l’eau côté coquille. Ceci est illustré dans le dessin ci-dessous.

Contrôle de la corrosion

Les sections d’ouverture de ce chapitre ont décrit plusieurs des problèmes de corrosion les plus importants du système de refroidissement. Nous allons maintenant examiner les techniques modernes de contrôle de la corrosion.

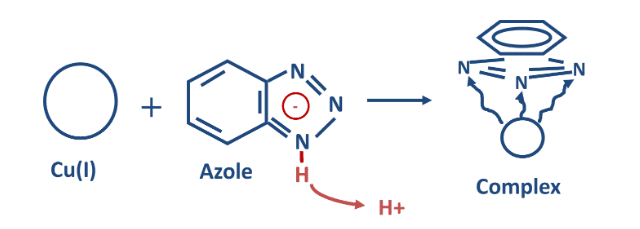

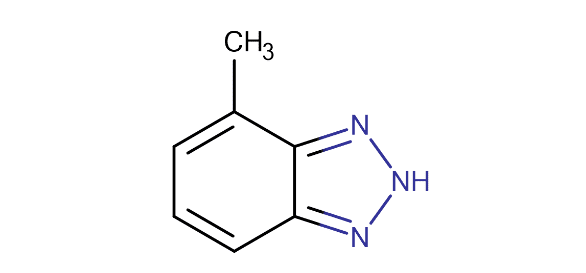

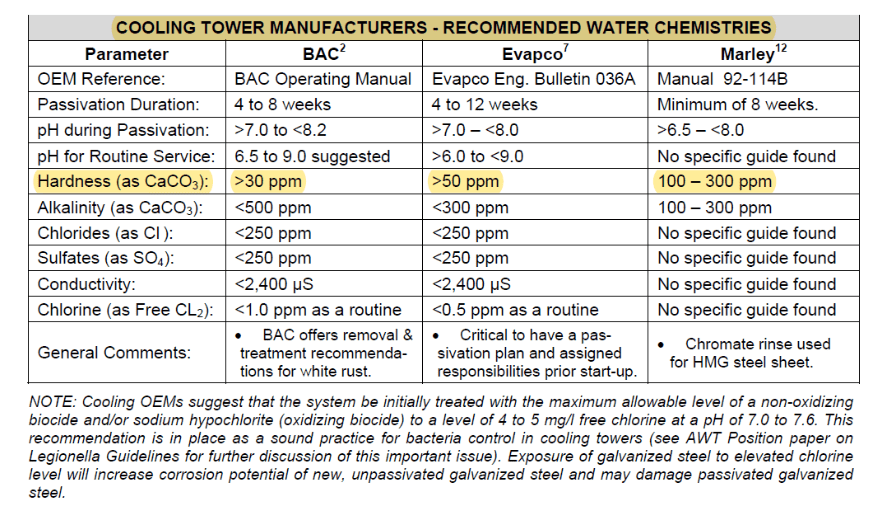

Lorsque les programmes d’eau de refroidissement à recirculation ouverte sont passés du traitement acide-chromate au traitement phosphate-phosphonate-polymère-zinc, une grande partie de la chimie de ces derniers programmes a également servi au contrôle de la corrosion.