Introduction aux chaudières industrielles et aux systèmes de production de vapeur

La vapeur est un milieu de transfert d’énergie fondamental et largement utilisé. Les systèmes de vapeur génèrent de l’électricité, fournissent de l’énergie aux échangeurs de chaleur industriels, produisent de l’énergie mécanique pour la propulsion des navires de mer et des navires de marchands et servent de source d’énergie pour le chauffage commercial et résidentiel; la liste continue.

Les chaudières à vapeur sont de tailles variées, allant de celles pour les petites entreprises à certaines qui sont de plusieurs étages en hauteur pour produire de l’électricité. Les pressions de fonctionnement peuvent varier d’un peu plus que la pression atmosphérique à 2 800 psi dans les chaudières à tambour de grande taille et à 4 500 psi ou peut-être même plus dans les unités ultra-supercritiques de pointe.

Table des matières

Introduction aux chaudières industrielles et aux systèmes de production de vapeur

Conception du système de chaudière et de vapeur

Chaudières spécialisées

Chimie de production de vapeur

L’évolution du traitement de l’eau de la chaudière électrique

Méthodes de traitement internes pour les générateurs de vapeur industriels

Mise en marche de la chaudière

Remise en service de la chaudière

Nettoyage chimique des générateurs de vapeur

Systèmes de vapeur et chimie

Chimie vapeur

Problèmes supplémentaires liés au surchauffeur/réchauffeur

Annexe 4-1

Annexe 4-2

Références

Conception du système de chaudière et de vapeur

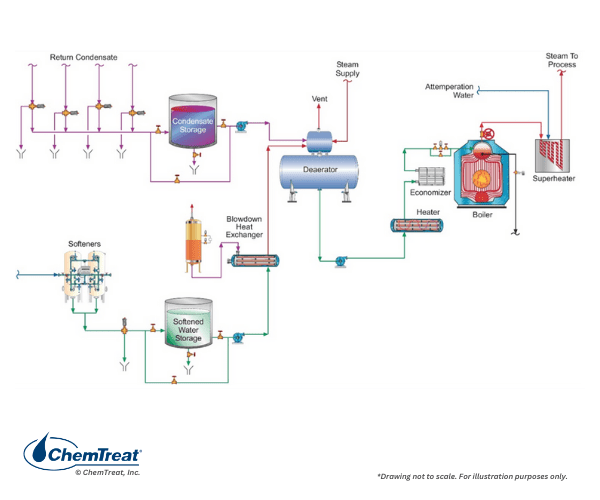

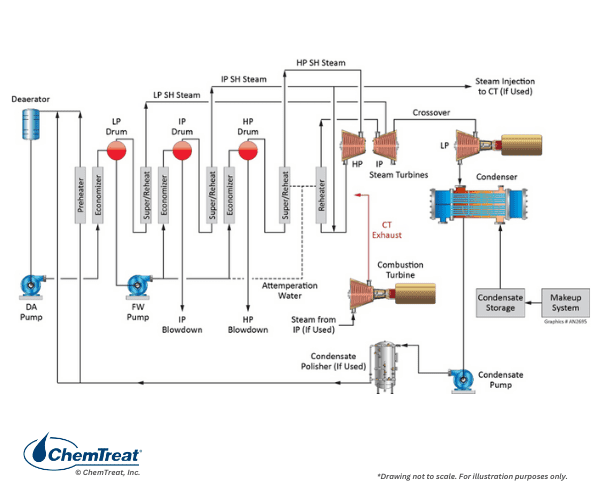

Bien que tous les générateurs de vapeur aient des similitudes, un point de différenciation majeur est de savoir si la vapeur est utilisée uniquement pour le chauffage des procédés et de l’équipement ou si elle entraîne des turbines pour la production d’énergie électrique ou mécanique. Comme nous le soulignerons, cette différence a des répercussions importantes sur plusieurs facteurs, y compris les lignes directrices sur la pureté de l’eau d’appoint, la sélection des programmes de traitement chimique avant la chaudière et la chaudière, et les exigences en matière de pureté de la vapeur. La figure 4.1 est un organigramme de base d’un système industriel de génération de vapeur commun.

Les principaux composants de ce système sont :

- Traitement de l’eau d’appoint pour éliminer les impuretés nocives. Les techniques vont de l’adoucissement simple, comme illustré ici, à l’eau déminéralisée de haute pureté. L’étendue du traitement de maquillage dépend en grande partie de la pression du système, mais comprend d’autres facteurs, comme cela sera décrit dans ce chapitre et a déjà été mentionné dans le chapitre 3.

- Rendement du condensat provenant de divers processus d’usine.

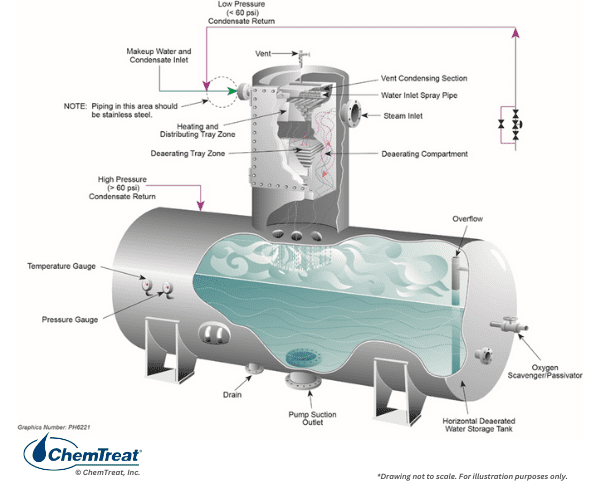

- Un dégazeur mécanique pour éliminer les gaz incondensables, notamment l’oxygène dissous, de l’eau d’appoint et du condensat retourné. Un dégazeur sert également de chauffe-eau d’alimentation et comprend un réservoir de stockage pour la capacité d’eau d’alimentation de réserve.

- Pompe(s) d’eau d’alimentation pour augmenter la pression au-dessus de la pression de la chaudière.

- Un générateur de vapeur, comprenant souvent un surchauffeur

- Les utilisateurs de vapeur qui peuvent inclure des turbines, des cuves à réaction, des chaudières à nouveau ou de nombreuses autres variétés d’échangeurs de chaleur.

Notions de base sur la vapeur

Considérez un exemple quotidien d’un contenant d’eau ouvert au niveau de la mer. Ici, à la pression atmosphérique standard (14,7 psia), l’eau bouillit à une température de 212 °F. L’énergie nécessaire pour augmenter la température à 212 °F est appelée « chaleur sensible ». Un chauffage supplémentaire n’augmente pas la température, mais convertit plutôt l’eau liquide en vapeur. C’est ce qu’on appelle la chaleur latente de la vaporisation, qui est de près de 1 150 Btu/lbm pour l’eau au niveau de la mer. 212 °F est la température de saturation dans ces conditions.

Si ce contenant était équipé d’un couvercle scellable (un exemple commun pour la maison est un autocuiseur), la température du point d’ébullition augmenterait. Par exemple, doubler la pression à l’intérieur du réservoir augmente la température du point d’ébullition à 249 °F. Ce principe est la base fondamentale derrière les chaudières industrielles et électriques produisant de la vapeur à des pressions et des températures supérieures à celles atmosphériques.

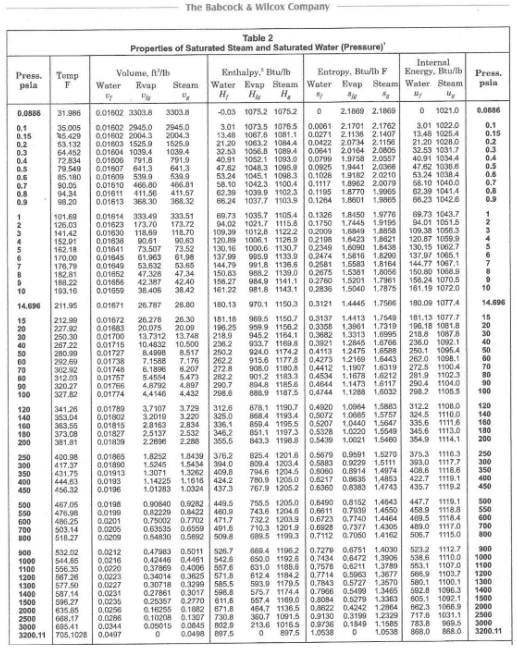

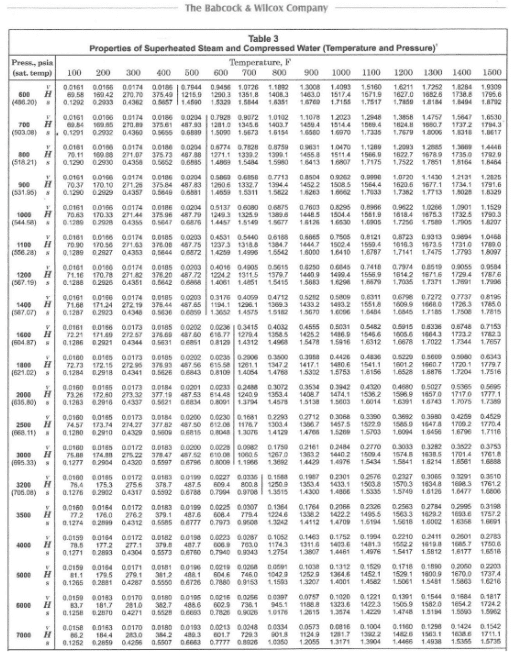

Les propriétés thermodynamiques de la vapeur ont été très soigneusement compilées dans des tableaux de vapeur que l’on peut trouver dans de nombreuses références, y compris les numéros 1, 2 et 5 de ce chapitre. La figure 4.3 ci-dessous présente un exemple représentatif de données dans les tableaux de vapeur.

Les deux premières colonnes sont des valeurs de référence pour la température et la pression. Voici les données correspondantes pour les liquides et les vapeurs de volume spécifique ( . . . . . . . . . . . . . . . . . . . . . . . . ( . . . . . . . . . . . . . . . . . ( . . . . . . . . . . Cette dernière est cette énergie composée de rotations et de vibrations atomiques et moléculaires. Il représente l’énergie centrale du liquide. L’enthalpie a une énergie interne comme base, mais est une valeur dérivée qui représente l’énergie totale disponible. L’enthalpie est beaucoup plus pratique pour les calculs de transfert d’énergie que l’énergie interne seule.

L’entropie est souvent un concept difficile à comprendre, mais une explication courante est que chaque système avance dans la direction d’une augmentation du trouble. Si un flacon de parfum est ouvert, l’arôme imprègnera une pièce. Une tasse de café chaud irradie la chaleur dans la cuisine, et non l’inverse. L’énergie est nécessaire pour rétablir l’état d’un processus à un état précédent, et pour tout processus, l’entropie totale augmente toujours. Un exemple classique est un réfrigérateur. L’entropie du contenu du réfrigérateur diminue au fur et à mesure qu’il est refroidi, mais l’augmentation de la variation globale de l’entropie due au transfert de chaleur du compresseur à son environnement est plus importante (ΔS>0). Dans les applications de vapeur, les valeurs d’entropie des tableaux peuvent être utilisées pour calculer la quantité d’énergie non disponible pour effectuer le travail. Les facteurs courants qui augmentent l’entropie comprennent la friction, la chaleur qui s’échappe de la limite d’un système, et autres.

Un élément à noter de la Figure 4.3 est l’augmentation de la température de saturation avec une pression croissante. Par exemple, le point d’ébullition de l’eau à 2 500 psi est de 668,17 °F. La température et la pression ont un impact important sur le choix de la chimie de traitement de l’eau de chaudière, comme nous le verrons dans les sections suivantes. Un autre aspect est que l’eau et la vapeur deviennent une phase unique à une pression/température supercritique (3 200 psi/705 °F) et plus. Il ne peut y avoir aucune séparation vapeur/liquide dans une chaudière de type tambour, de sorte que la conception ne fonctionne pas pour les conditions supercritiques. Les chaudières à passage unique sont le seul choix.

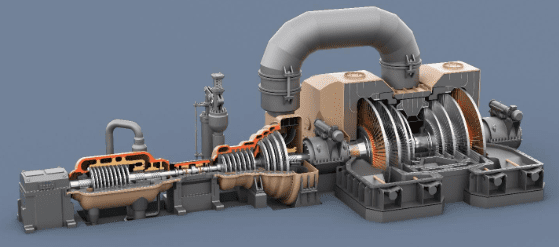

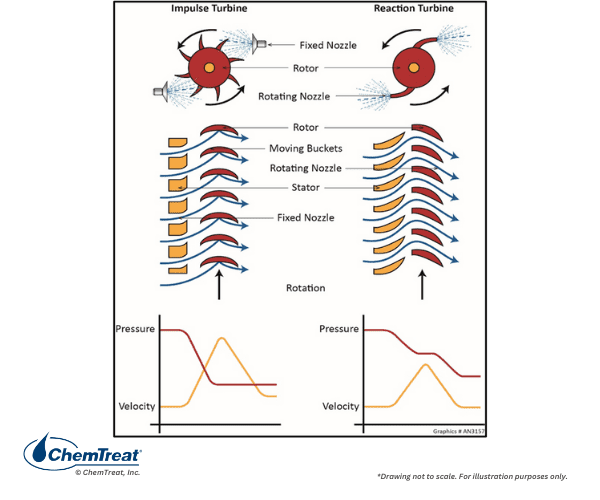

Pour de nombreuses applications de vapeur, en particulier les unités d’alimentation qui alimentent les turbines, la vapeur saturée sans surchauffe est inacceptable, car la condensation se produirait une fois que la vapeur commencera à fonctionner. Les gouttelettes d'eau peuvent endommager gravement les lames de turbine. Ainsi, de nombreuses chaudières sont équipées de surchauffeurs pour augmenter les températures de vapeur bien au-dessus de la saturation. Les tableaux de vapeur comprennent également des données pour la vapeur surchauffée, dont un exemple est illustré à la Figure 4.4.

Essentiellement, seule l’énergie de surchauffe est utilisée dans les turbines électriques, la chaleur latente étant éliminée dans l’environnement à l’échappement de la turbine. L’amélioration de l’efficacité thermodynamique a conduit à la croissance des usines de cogénération et de cycle combiné, qui utilisent une grande partie de la chaleur latente.

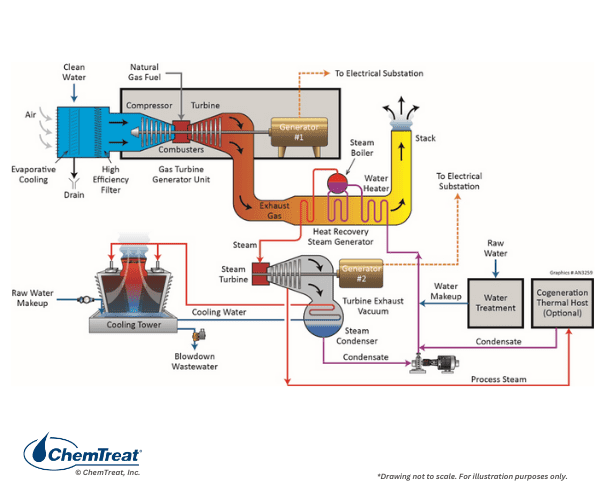

Aspects de la conception du générateur de vapeur

Les chaudières, bien sûr, nécessitent de la chaleur et de l’eau pour produire de la vapeur. La source de chaleur est généralement la combustion de carburant à l'intérieur de la fournaise, mais dans certaines applications, la combustion a lieu à l'écart du générateur de vapeur, et la chaleur d'échappement génère ensuite de la vapeur dans une chaudière distincte. Un exemple commun est un générateur d’énergie à cycle combiné, où une partie de la puissance totale est produite par une turbine à gaz semblable à un moteur à réaction. Le gaz d’échappement de la turbine fournit de l’énergie pour les générateurs de vapeur de récupération de chaleur (HRSG). La source de chaleur peut également être des gaz chauds provenant d’un processus chimique appelé chaudières à chaleur résiduelle et discutés plus tard.

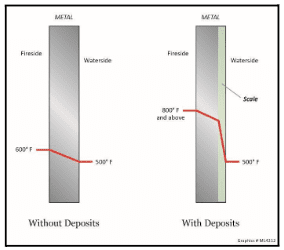

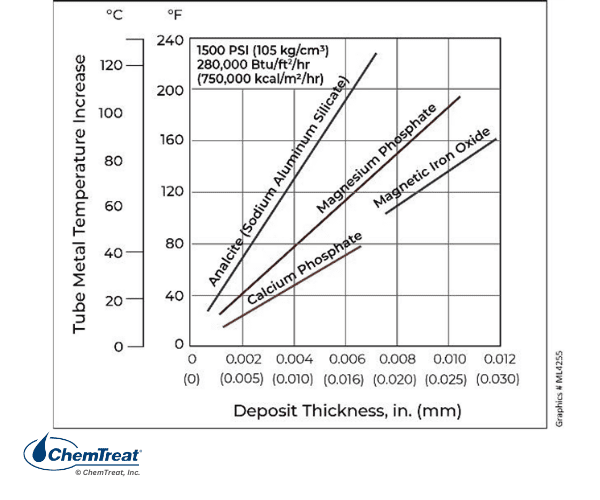

Trois types de transfert de chaleur se produisent dans les chaudières conventionnelles. Dans la fournaise elle-même, un important mécanisme de transfert de chaleur est l'énergie rayonnante. Le chauffage convectif est la deuxième forme de transfert d’énergie, où les gaz chauds, par le biais du mouvement physique généré par les ventilateurs de la chaudière, entrent en contact avec les tubes de la chaudière et les échangeurs de chaleur supplémentaires comme les surchauffeurs, les économiseurs, etc. Le chauffage convectif est le principal mécanisme de transfert d’énergie pour les GRH à cycle combiné, bien que de nombreux GRH soient équipés de brûleurs de conduit pour fournir une chaleur supplémentaire pendant les périodes de pointe de la demande. La troisième forme de transfert de chaleur est la conduction, c’est-à-dire le transfert d’énergie cinétique d’une molécule à l’autre dans les tubes de la chaudière, du côté de la fournaise au côté de l’eau/la vapeur.

Les chaudières sont généralement classées selon les critères suivants :

- Fonction, p. ex., vapeur de procédé seulement ou fonctionnement/cogénération de turbine d’alimentation

- Type de carburant

- Arrangement de cloison d’eau ou de tube d’incendie

- Type de tambour ou à passage unique

- Pour les chaudières à fût, circulation naturelle ou forcée

- Pression

- Taille/taux de vapeur

- Chauffage direct ou alimenté par chaleur résiduelle

Fonction : La façon dont les chaudières sont utilisées et le service qu’elles effectuent. Fournissent-ils de la vapeur uniquement pour le chauffage du procédé ou pour les turbines? De plus, les chaudières sont-elles stationnaires ou mobiles, comme les applications marines?

Type de carburant : De nombreuses chaudières industrielles sont alimentées au gaz naturel. Il brûle plus proprement que les autres combustibles fossiles et est devenu peu coûteux, sous réserve des facteurs géopolitiques. Au milieu du XXe siècle, la construction de chaudières au charbon était courante, car le charbon était un carburant peu coûteux et abondant. Les préoccupations concernant les émissions d’air et d’eau provenant des centrales au charbon, associées à des problèmes économiques, ont entraîné une forte baisse de l’exploitation des centrales au charbon. L’énergie renouvelable a comblé une partie de l’écart dans la production d’énergie, avec une grande partie du reste absorbée par la production d’énergie à cycle combiné qui utilise du gaz naturel. Peu d’unités sont cuites à l’huile et ne seront plus prises en compte dans ce chapitre.

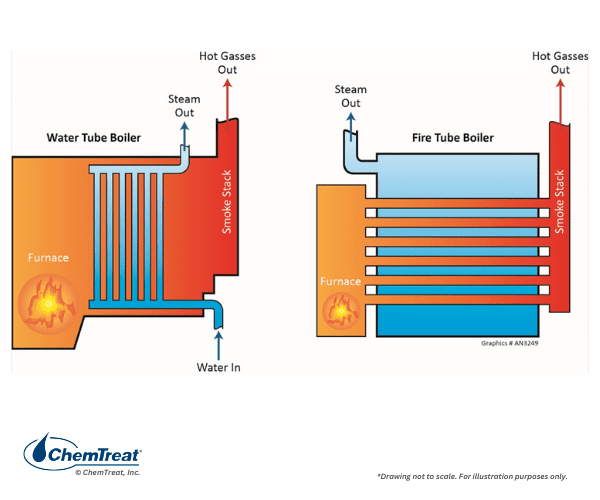

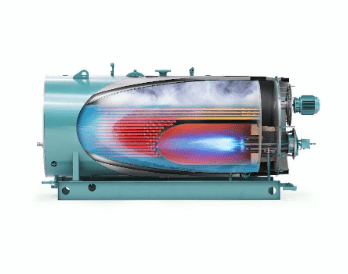

Incendie ou tuyau d’eau : Dans les chaudières à tubes de combustion, le gaz de combustion circule à travers les tubes, qui sont entourés d’eau contenue dans une coquille. Le contraire est vrai pour les chaudières à tubes d’eau, comme l’indiquent les schémas suivants.

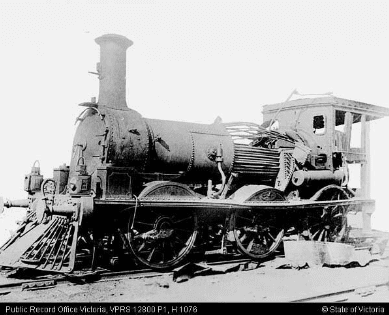

Les tubes de grand diamètre et la courte longueur des chaudières à tubes de combustion assurent une faible chute de pression du côté du gaz. Ils sont la plus ancienne classe de chaudières commerciales et étaient la conception de base pour les locomotives à vapeur des XIXe et XXe siècles.

La pression des chaudières à tubes de combustion est généralement limitée à 200 psi et à un maximum de 20 000 livres de production de vapeur par heure. Les chaudières à tubes d’eau peuvent fonctionner à des pressions et à un débit de vapeur beaucoup plus élevés, avec des températures de vapeur allant jusqu’à 1 050 °F ou peut-être même plus élevées dans certaines conceptions d’alimentation avancées.

Les chaudières Firetube ont un grand volume d’eau de chaudière par rapport à la production de vapeur et peuvent donc stocker de l’énergie, ce qui offre des taux de vapeur stables et un fonctionnement en douceur. Les fournaises peuvent être internes ou externes. De nombreuses unités de tubes d’incendie sont toujours en fonctionnement. L’un des plus populaires est la conception du tube de retour horizontal (HRT), où l’espace de combustion est une grande configuration de tube de feu au bas du tambour à travers lequel les gaz de combustion passent, puis tournent à l’arrière de la fournaise et retournent à travers des tubes droits à l’avant de la chaudière.

Les chaudières Firetube sont généralement assemblées en usine, y compris les brûleurs, les commandes, les ventilateurs et les pompes d’eau d’alimentation, le tout contenu sur une base en tant qu’unité d’emballage.

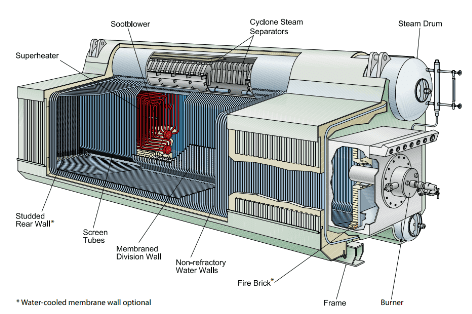

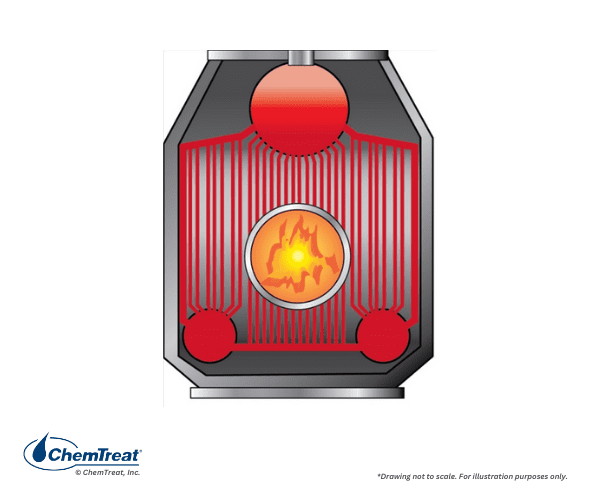

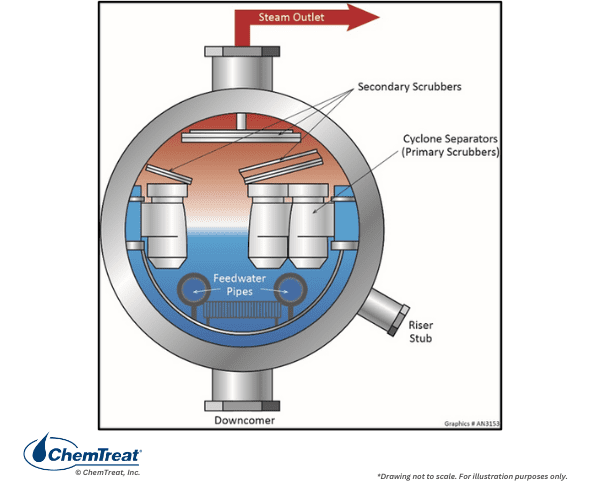

Les chaudières à haute pression sont presque toujours conçues pour les tubes d’eau. Le liquide s’écoule à travers les tubes de « cloison d’eau », la chaleur rayonnante et les gaz chauds étant confinés à l’extérieur du tube. Les tubes peuvent résister à des pressions beaucoup plus élevées que la coquille externe des chaudières à tubes d’incendie. De loin, la conception la plus courante est la chaudière de type tambour avec une configuration de base illustrée dans les deux schémas suivants.

Les tubes Waterwall sont généralement fabriqués en panneaux à membrane qui composent les parois du générateur de vapeur. Une coupe de ce design est illustrée ci-dessous.

Les chaudières à tubes d’eau ont un faible volume d’eau de chaudière par rapport au taux de vapeur par rapport aux types de tubes d’incendie. Par conséquent, ces chaudières sont plus sensibles aux changements de la demande et du niveau d’eau, ce qui nécessite des systèmes de contrôle de niveau sophistiqués et une eau d’alimentation de haute pureté.

Chaudières à chaleur résiduelle : Dans les unités de chauffage des déchets, l’énergie provient des gaz d’échappement d’une source de combustion externe. La plupart des centrales électriques modernes sont des unités à cycle combiné, avec une majorité de l’énergie produite dans une turbine à gaz (le cycle thermodynamique de Brayton) et le reste via la production de vapeur dans les HRSG chauffés par l’échappement de la turbine à combustion. Ce dernier est le cycle thermodynamique classique de Rankine. La plupart des GRH sont de conception multi-pression avec plusieurs chaudières (le terme commun est évaporateurs). Des détails supplémentaires sur le SGRH sont fournis plus loin dans ce chapitre.

Pression : Les chaudières industrielles et électriques fonctionnent sur tout le spectre, de la pression atmosphérique juste au-dessus des conditions supercritiques, en fonction des exigences de vapeur. La pression et la température de la vapeur sont des facteurs importants dans la sélection du type de chaudière. Comme les sections suivantes le décrivent, ces facteurs influencent également grandement les exigences de traitement de l’eau d’appoint et la chimie du traitement du procédé. Une question souvent posée est la suivante : « Quelle est la délimitation entre les générateurs de vapeur basse pression et haute pression? » La réponse n’est pas claire, et la littérature offre des pensées différentes. 900 psi est essentiellement la pression minimale pour la production d’énergie. Dans les usines telles que les aciéries intégrées, la vapeur à une pression de 700 psi peut être suffisante pour entraîner les turbines qui produisent l'air pour les générateurs d'air chaud. Certains considèrent que toute unité qui ne produit pas de vapeur pour le fonctionnement de la turbine est à basse pression, avec une plage générale de 600 psi à un niveau légèrement supérieur à l’atmosphère, bien que cette dernière puisse simplement être une chaudière pour les systèmes de chauffage des bâtiments.

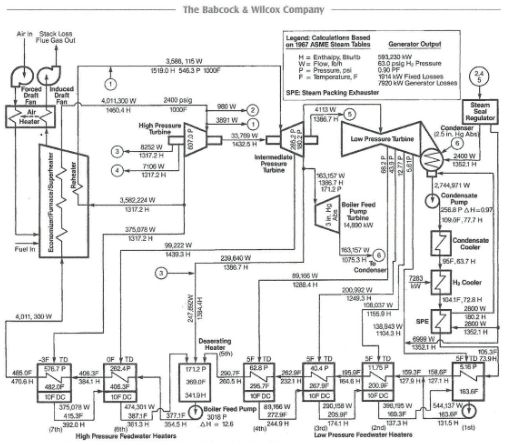

Taille/capacité : Les petites chaudières à tubes de combustion sont souvent évaluées en chevaux-vapeur. Aux États-Unis, la production de vapeur dans les chaudières plus grandes est exprimée en milliers de livres par heure. La conception au charbon illustrée à l’annexe 4-1 produit, à charge maximale normale, plus de 4M de livres par heure, mais les chaudières électriques sont généralement classées en production électrique, ce qui dans cet exemple est de 593 230 kilowatts (kW) bruts.

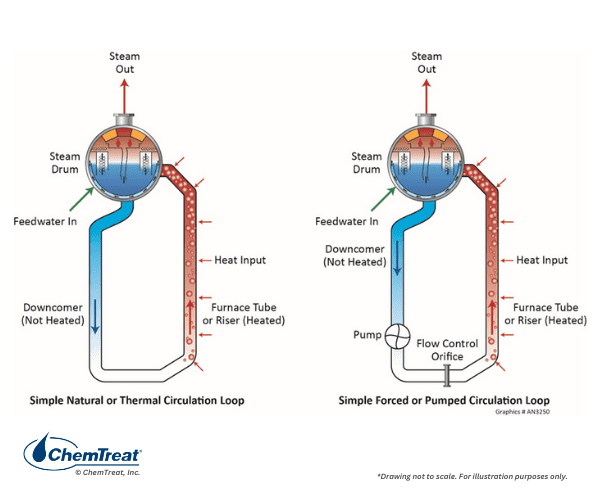

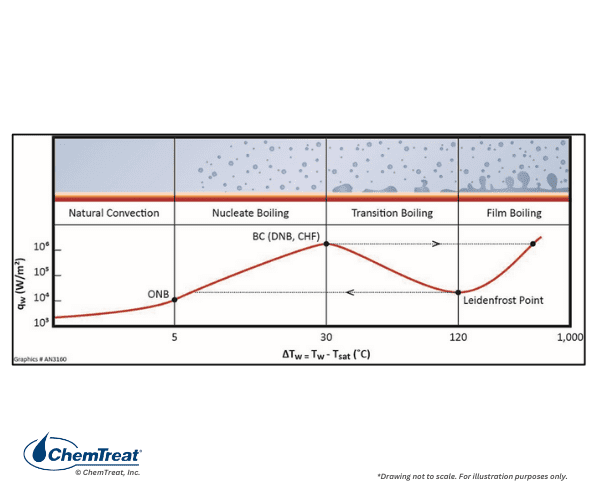

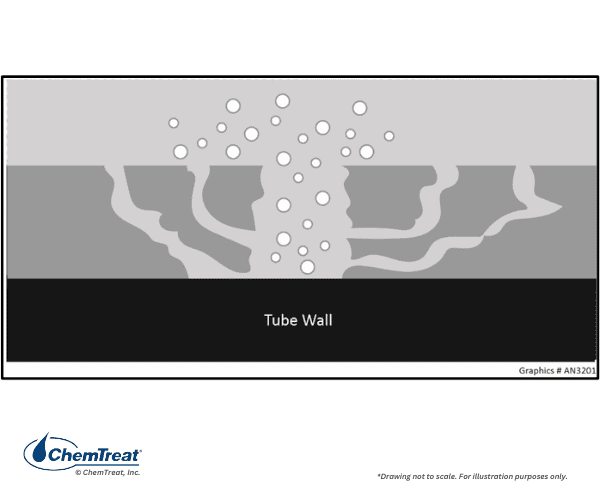

Circulation d’eau naturelle ou forcée : La circulation de l’eau de la chaudière dans les unités de baril peut être naturelle ou forcée, comme l’illustre la Figure 4.7. La circulation naturelle est souvent le modèle de conception dans les chaudières plus petites, avec un diamètre typique de tube de cloison d’eau de 2 à 3 pouces La différence de densité entre le liquide dans les tuyaux de descente non chauffés et les tubes montant chauffés induit le débit. Pour les grandes chaudières à tambour, et en particulier pour de nombreuses unités au charbon du passé, la circulation forcée était standard. Il est essentiel dans les générateurs de vapeur de maintenir l’ébullition des nucléats, où seules de petites bulles de vapeur se forment sur les surfaces des tubes et sont ensuite éliminées par l’eau circulante. Des problèmes surviennent si de grosses bulles de vapeur se forment et se forment en une pellicule sur les tubes de chaudière.

Le départ de l’ébullition des noyaux (DNB) peut réduire le refroidissement de sorte que la surchauffe du tube puisse se produire. Une circulation forcée est nécessaire dans les grandes chaudières à haute température pour minimiser l’ébullition sans noyau. De plus, la circulation forcée permet des diamètres de tube plus petits et des pressions correspondantes plus élevées.

Conceptions courantes de chaudières industrielles

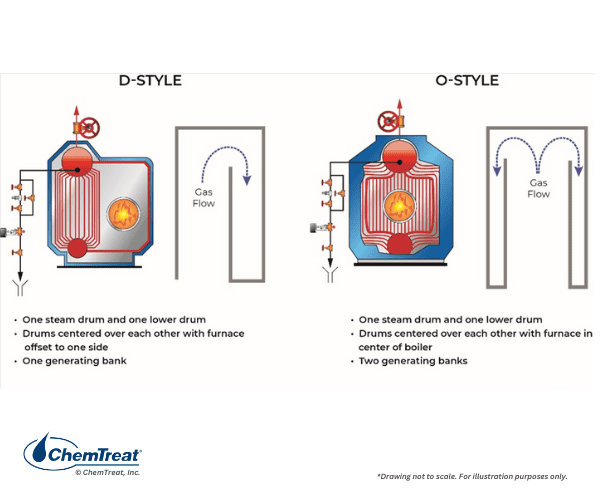

Les sections suivantes illustrent plusieurs des conceptions de chaudière les plus populaires. Certaines classes courantes de chaudières industrielles pour tubes d’eau sont de type D et de type O, avec un seul tambour de vapeur et de boue, et de type A avec une seule vapeur et deux tambours de boue. Les illustrations suivantes sont des exemples de ces chaudières à tubes d’eau.

La figure ci-dessous montre une vue latérale d’une chaudière industrielle commune, illustrant comment les brûleurs sont souvent disposés dans ces unités.

Le gaz naturel est le carburant le plus courant pour les chaudières industrielles modernes. Certaines chaudières à mazout plus anciennes peuvent encore être en fonctionnement. Dans les usines chimiques ou les raffineries, elles peuvent également brûler des déchets de carburant, souvent en combinaison avec du gaz naturel.

LE RETOUR DU CONDENSAT DANS LES CHAUDIÈRES À VAPEUR ENTRAÎNE DES ÉCONOMIES ET UNE RÉDUCTION DES ÉMISSIONS DE CO2 POUR L’USINE DE DÉCAPAGE DE L’ACIER

Chaudières spécialisées

De nombreux types de chaudières spécialisées servent l’industrie de la lumière. Bien que certaines de ces chaudières, p. ex., les unités Clayton et les unités syvira, produisent de la vapeur, certaines ne sont que des générateurs d’eau chaude. Les principaux critères de sélection pour les nouvelles chaudières de tout type comprennent :

- Quantité, pression, température, qualité et pureté de la vapeur requise

- Souplesse de fonctionnement, en particulier la variabilité de la charge

- Autres critères comme la disponibilité, l’emplacement, le permis et autres

Les chaudières électriques ont été introduites en 1905, mais peu d’entre elles sont actuellement en service. Leur principal avantage est que la vapeur peut être générée sans le carburant, les cendres, le gaz de combustion et d’autres problèmes des unités conventionnelles. La plupart sont petits en termes de pression de vapeur et de production, mais peuvent aller jusqu’à 450 psi avec 175 000 livres par heure de production.

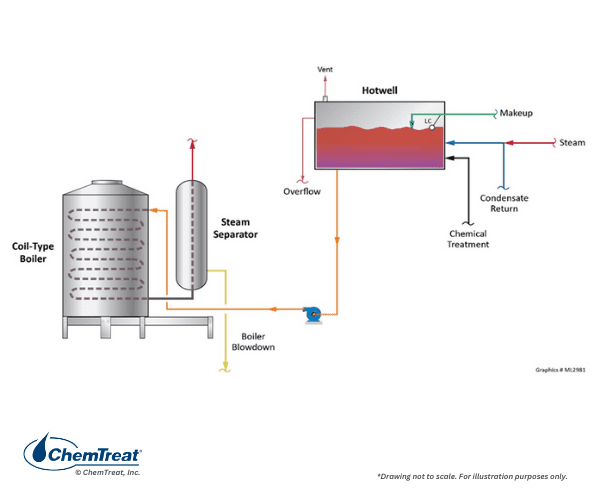

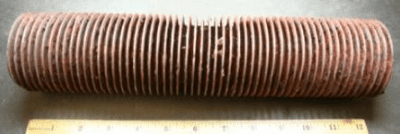

Lorsqu’il s’agit d’unités spécialisées à combustion directe, les chaudières Clayton offrent un coût en capital inférieur, une faible empreinte, une réponse rapide et une efficacité énergétique par rapport aux chaudières à tube d’incendie ou à tube d’eau conventionnelles dans certaines situations. Le générateur de vapeur à serpentin, comme illustré ci-dessous, est typique.

Les chaudières Clayton sont dotées d’un échangeur thermique à bobine hélicoïdale pour réchauffer l’eau à passage unique et à débit forcé. L’eau déplace le contre-courant au débit des gaz de combustion, ce qui offre une efficacité élevée entre le carburant et la vapeur. Le taux d’allumage de la chaudière régule le débit d’eau d’alimentation; plus le taux d’allumage est élevé, plus le débit d’eau est élevé. Un séparateur de vapeur mécanique élimine l’humidité résiduelle lorsque l’eau sort du serpentin.

Une unité de 1 000 HP (34 500 ppm de vapeur) est considérée comme importante. Les pressions de vapeur sont limitées à environ 600 psi, bien que la plupart des unités fonctionnent bien en dessous de cette pression. Étant donné l’absence d’un baril à vapeur conventionnel et la séparation minimale de la vapeur, un générateur de vapeur de ce type peut nécessiter un équipement de séparation de vapeur/eau supplémentaire pour une production de vapeur de haute qualité (> 99,5 %).

Il est essentiel d’adoucir constamment l’eau d’appoint. Il est fortement recommandé de régénérer automatiquement les adoucisseurs doubles. Les perturbations de dureté dues à un fonctionnement défectueux de l’adoucisseur d’appoint peuvent entraîner des défaillances du tube en raison de la formation de tartre sur le serpentin de chauffage. Pour le traitement interne de l’eau de chaudière, les programmes de précipitation, p. ex., à base de phosphate, ne sont pas recommandés en raison du petit tube, de la conception à passage unique, avec ses restrictions de débit d’eau et son flux de chaleur élevé. Les concentrations d’oxygène dissous (D.O.) peuvent être élevées dans ces unités, ce qui élimine généralement les programmes de traitement des agents chélateurs.

Certains systèmes peuvent avoir un récepteur de condensat semi-fermé (SCCR), qui présente des problèmes potentiels de corrosion par l’oxygène qui peuvent nécessiter une augmentation du dosage de l’épurateur pendant les pannes.

L’usine de chauffe-eau de shampoing offre deux classes de chaudières : Chaudières à vapeur à gaz LX et chaudières à vapeur à double carburant EX. La série LX est composée de chaudières à haute efficacité qui fonctionnent au gaz naturel, au propane ou les deux.

Selon le modèle, plusieurs pressions sont disponibles, y compris 300 psi de pression de fonctionnement maximale admissible (MAWP), 170 psi de MAWP et 15 psi de MAWP. En plus de la haute efficacité, d’autres avantages par rapport aux chaudières à tube de feu comprennent :

- Démarrage rapide : les unités peuvent passer du démarrage à froid à la vapeur complète en moins de cinq minutes

- Empreinte réduite : les chaudières ont une empreinte beaucoup plus faible que les chaudières à tube de feu conventionnelles

- Faibles émissions de gaz de combustion NOx : certains modèles ont une capacité nominale aussi faible que 9 ppm

La série de produits de la série de produits de la série de produits de la série de produits de la série de produits de la série de produits de la série de la série de produits de la série de produits de la gamme de produits de la gamme de produits de la Bien que ces chaudières puissent fonctionner au gaz naturel et au propane, comme le type LX, elles peuvent également être alimentées par du mazout no 2. Divers modèles de la série EX offrent une gamme de pressions de fonctionnement, y compris 300 psi MAWP, 250 psi MAWP et 170 psi MAWP. Comme pour les chaudières Clayton, un traitement d’appoint approprié et des programmes d’eau de chaudière internes bien administrés et des pratiques d’entretien sont nécessaires.

Une nouvelle classe de chaudières, comme celles de Patterson-Kelley, ont des échangeurs de chaleur en aluminium. Ces unités ne produisent généralement pas de vapeur, mais seulement de l’eau chaude. Les échangeurs de chaleur en aluminium et en alliage d’aluminium présentent certains avantages par rapport à l’acier doux, notamment :

- Conductivité thermique élevée

- Résistance à la corrosion

- Plus léger

- Empreintes plus petites

Généralement, les fabricants de ces dispositifs d’échange thermique recommandent une plage de pH pouvant aller de 6,0 à 8,5, ce qui est inférieur à la plage typique recommandée pour les chaudières conventionnelles et les systèmes d’eau chaude. Cela peut présenter des problèmes si les échangeurs de chaleur en aluminium sont installés dans des systèmes équipés d’équipements en acier et en alliage de cuivre. Le fonctionnement à un pH plus faible pour protéger l’aluminium augmente le potentiel de corrosion des autres matériaux. De plus, la présence de plusieurs métaux différents dans un système peut configurer des sites pour la corrosion galvanique.

Les silicates, les nitrites/nitrates, les azoles et le molybdène ont tous été utilisés pour le traitement des chaudières à eau chaude, souvent dans un mélange de plusieurs composés. Le phosphate n’est pas recommandé dans les systèmes contenant des composants en aluminium. Comme pour les autres chaudières, un traitement d’appoint approprié est nécessaire. Le propriétaire/les opérateurs doivent consulter leur représentant du traitement de l’eau pour élaborer un programme approprié.

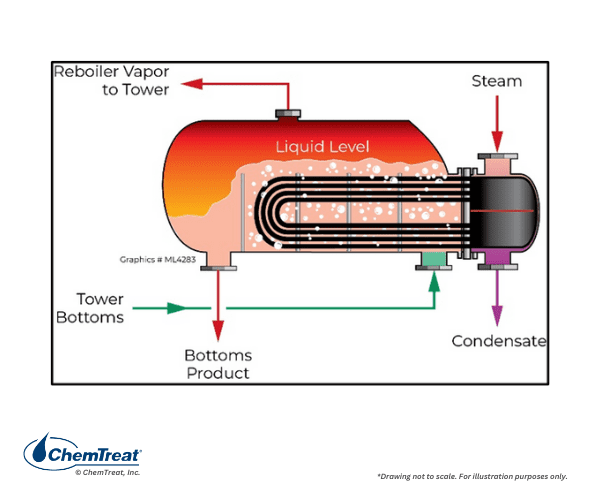

Les chaudières sont des échangeurs de chaleur qui utilisent de la vapeur (ou des fluides de procédé chauds) pour transférer l’énergie à d’autres liquides ou gaz de procédé. Un bon exemple est un rebouilleur au bas d’une tour de distillation de raffinerie. Fondamentalement, les colonnes de distillation séparent les fluides en fractions, les fractions plus légères se déplaçant vers le haut et les fractions plus lourdes vers le bas. Les fonds sont chauffés dans une chaudière pour récupérer des fractions plus légères supplémentaires pour un traitement ultérieur. La vapeur est une source de chaleur courante pour le rebouilleur.

La figure 4.14 montre un rechaudeur de bouilloire. Souvent, ces unités sont conçues pour la circulation naturelle, mais certaines peuvent avoir une circulation forcée. Les chaudières à vapeur font face à des problèmes de corrosion qui peuvent être induits par la configuration, la qualité de la vapeur et les problèmes chimiques, y compris le dioxyde de carbone (CO2) et l’infiltration d’oxygène dissous, et un mauvais contrôle du pH.6

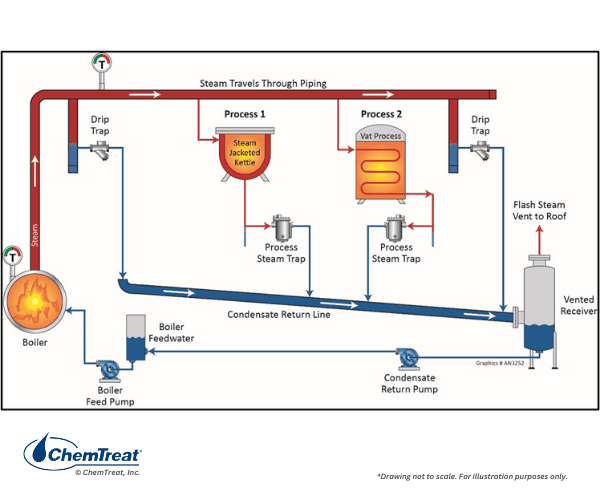

Les bouilloires, les réacteurs et les cuves gainés sont utilisés dans la transformation des aliments et la fabrication de produits chimiques. Certains ont un contact direct avec la vapeur, où la vapeur devient un composant du produit lorsqu’elle se condense et libère de l’énergie. D’autres systèmes sont fermés, la vapeur s’écoulant à travers un échangeur de chaleur à bobine ou gainé et le condensat retournant à la chaudière.

Ce schéma illustre également un composant très important de pratiquement tous les systèmes de vapeur : pièges à vapeur. Une certaine quantité de vapeur se condensera dans le système et devrait être recueillie pour maintenir l’efficacité et la fiabilité du système. L’American National Standards Institute (ANSI) définit un purgeur de vapeur comme une « vanne autonome qui draine automatiquement le condensat d’une enceinte contenant de la vapeur tout en restant serrée pour la perte de vapeur vive ».Si les purgeurs de vapeur ne sont pas entretenus correctement, des pertes financières importantes peuvent résulter d’une perte excessive de vapeur vive causée par des purgeurs défectueux. Inversement, le condensat qui n’est pas drainé correctement peut causer des problèmes de débit de vapeur en aval.

Chaudières de production d’énergie

Une brève discussion sur la conception de l’usine de charbon est justifiée à ce stade, car certaines de ces unités fonctionnent toujours aux États-Unis, et certaines sont encore en cours de construction dans d’autres régions, notamment en Asie. Un examen du circuit d’eau complet d’une centrale au charbon fournit des informations précieuses sur la façon dont les différents échangeurs de chaleur du réseau sont conçus pour maximiser l’efficacité et produire de la vapeur pour l’application prévue. Certains détails importants sur les échangeurs de chaleur au charbon seront ensuite comparés et comparés aux HRSG des centrales électriques à cycle combiné.

Conception d’usine alimentée au charbon

La nécessité d’une compréhension rigoureuse de la conception et de l’exploitation des centrales électriques au charbon continue de diminuer, car dans de nombreux pays, ces unités sont progressivement mises hors service. Les deux principaux facteurs de la baisse du charbon sont les préoccupations liées à la libération de dioxyde de carbone et à son influence sur le changement climatique, et le fait que les sources d’énergie alternatives comme le gaz naturel et les sources renouvelables sont devenues beaucoup plus viables sur le plan économique. De plus, les problèmes environnementaux impliquant les rejets de gaz de combustion, de cendres et d’eaux usées, ainsi que les exigences correspondantes en matière de contrôle des polluants pour les centrales au charbon, peuvent influencer considérablement l’économie de l’exploitation de l’usine. Ces questions sont abordées plus en détail au chapitre 5. Cependant, les centrales électriques au charbon sont toujours dispersées dans le monde entier, et pour les gestionnaires d’usine, les opérateurs et le personnel technique de ces installations, une surveillance et un contrôle appropriés de la chimie de production de vapeur demeurent un problème critique.

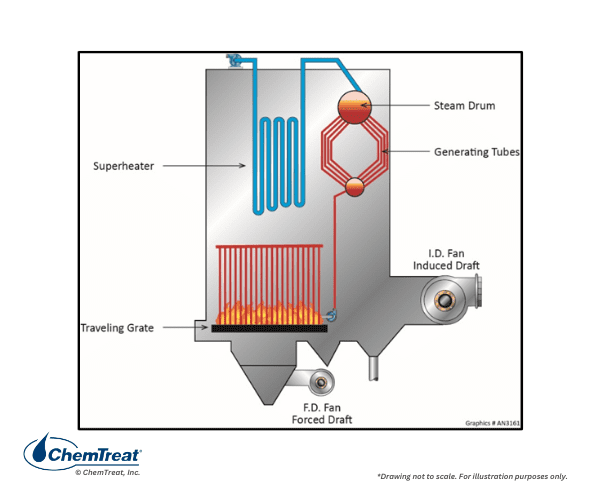

De nombreuses chaudières au charbon étaient de la même variété, où des morceaux de charbon étaient chargés sur une grille, avec de l’air soufflé vers le haut à travers la grille pour la combustion. Des conceptions plus modernes utilisent une grille mobile, dans laquelle du carburant frais est chargé à l'entrée de la fournaise et la grille se déplace continuellement dans la zone de combustion. Les cendres sont déversées à l’extrémité arrière de la grille mobile.

Les chaudières Stoker existent toujours, et elles peuvent offrir la meilleure technologie pour alimenter d’autres carburants comme les déchets municipaux et la biomasse.

La plupart des unités de charbon qui restent aux États-Unis, et celles qui sont encore érigées dans d’autres parties du monde, sont du type charbon pulvérisé, dans lequel le charbon est moulu à une fine poudre et enflammé dans les brûleurs des murs ou coins de la fournaise. La combustion se produit très rapidement dans les unités de charbon pulvérisé. Le chapitre 5 fournit plus d’informations sur les propriétés et la chimie du charbon, ainsi que celles des cendres produites à partir d’unités de charbon.

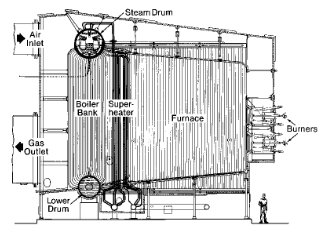

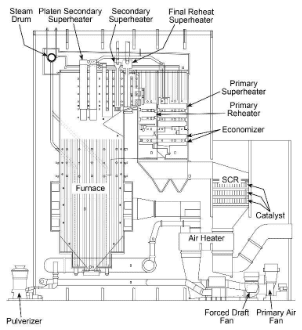

La période de pointe pour la construction de grandes centrales au charbon a eu lieu au milieu du XXe siècle, les unités de type tambour étant la conception la plus populaire. La taille de la chaudière variait de 25 MW à près de 1 000 MW. La figure 4.17 illustre une conception commune de cette époque.

La nature verticale prononcée de la chaudière est immédiatement évidente par rapport aux chaudières industrielles à gaz. La grande fournaise fournit du temps de résidence pour brûler correctement le carburant solide et distribuer la chaleur aux tubes de cloison d’eau. Noter la série d'échangeurs de chaleur qui se trouvent dans le circuit de gaz en aval de la fournaise, y compris les sections de surchauffeur, les surchauffeurs de réchauffage, l'économiseur et le réchauffeur d'air. Les fonctions de ces échangeurs de chaleur seront décrites sous peu.

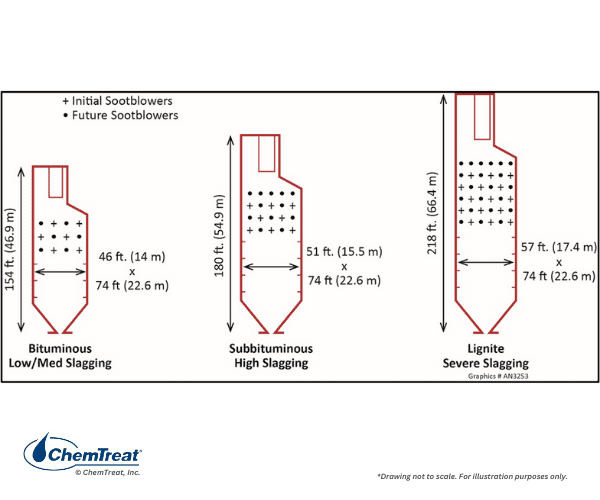

Les dimensions de la chaudière dépendent non seulement de la production de vapeur désirée, mais aussi du type de charbon brûlé. À l’apogée de la construction de grandes usines, de nombreuses unités ont été conçues pour les charbons bitumineux de l’Illinois, de la Virginie-Occidentale et d’autres emplacements de l’Est. La combinaison d’une teneur élevée en chaleur et de composants volatils suffisants qui s’enflamment rapidement a fait du charbon bitumineux la meilleure option pour de nombreuses chaudières. Mais la teneur plus élevée en soufre de la plupart des charbons bitumineux a induit un changement par certaines centrales électriques vers le charbon à faible teneur en soufre du bassin de la rivière Powder du Wyoming et du Montana. Le charbon PRB a une teneur en chaleur plus faible que le bitumineux, ce qui nécessite un taux d’alimentation en carburant plus élevé et un volume de fournaise plus élevé pour une production de vapeur équivalente. Enfin, certaines centrales électriques ont été placées directement à côté de grands gisements de charbon lignite dans le Dakota du Nord et le Texas. Le Lignite a généralement la teneur en chaleur la plus faible de tous les charbons commerciaux. La grande variabilité entre la chimie du charbon et le comportement de laitier des cendres produites a une grande influence sur la taille de la fournaise. Une illustration de la taille comparative est illustrée ci-dessous.

Les chaudières à carburant solide sont équipées de souffleurs de suie (habituellement de la vapeur, mais parfois à commande pneumatique) pour contrôler la formation de scories sur les murs de la fournaise.

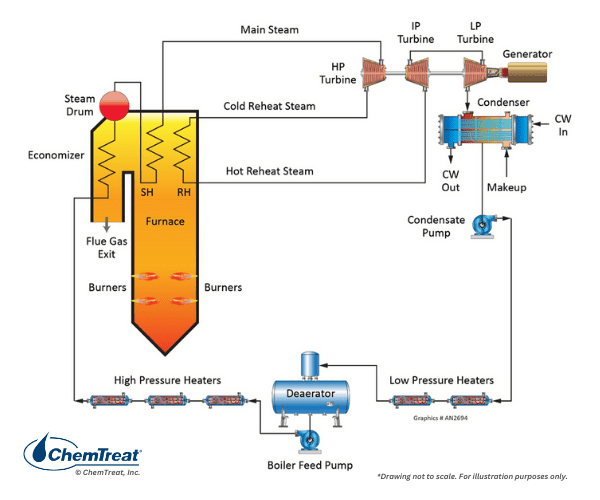

Vous trouverez des détails supplémentaires sur les propriétés du charbon au chapitre 5. Entre-temps, nous porterons notre attention sur les problèmes d’eau et de vapeur liés à ces unités. La figure 4.19 ci-dessous illustre le réseau eau/vapeur d’une unité d’alimentation conventionnelle.

Nous examinerons les différents échangeurs de chaleur dans ce circuit, à l’exception de la chaudière, qui sont tous conçus pour augmenter l’efficacité nette et fournir la vapeur de la pression et de la température requises à la turbine.

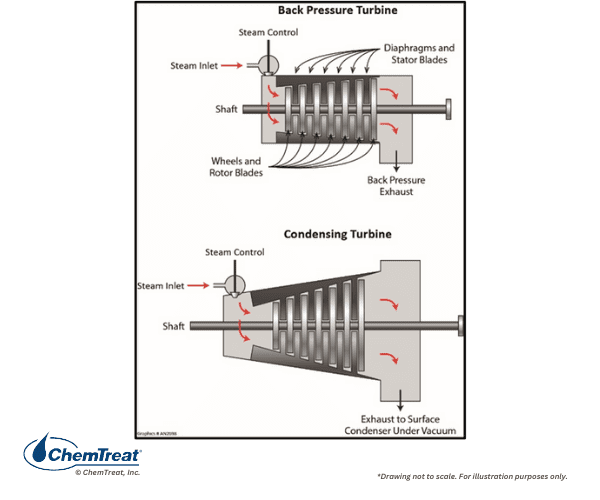

Surchauffeurs, réchauffeurs et chauffe-eau d’alimentation

Dans les unités de fût, la vapeur sortant du fût est saturée, ce qui signifie que dès que la vapeur fonctionne, elle commence à se condenser. Certains procédés industriels sont conçus pour le chauffage à vapeur saturée, avec condensation directe de la vapeur sur les faisceaux de tubes ou dans les chemises à vapeur, ou peut-être même l’injection directe de vapeur au procédé. De telles applications récupèrent la chaleur latente de la vapeur et sont donc assez efficaces sur le plan thermodynamique. Mais pour d’autres applications, et en particulier celles dans lesquelles la vapeur entraîne une turbine, la condensation précoce peut être problématique. Une règle générale pour les turbines électriques est une limite d’humidité de 8 à peut-être 10 % à l’échappement de la turbine basse pression. Tout ce qui est plus grand peut causer une grave érosion de la lame et des dommages. (Des détails supplémentaires sur le fonctionnement de la turbine à vapeur sont fournis plus loin dans ce chapitre.)

Par conséquent, tous les générateurs de vapeur et de nombreuses chaudières haute pression dans les usines industrielles sont équipés de surchauffeurs et, généralement pour les unités d’alimentation, de surchauffeurs de réchauffage. Considérez le système générateur de vapeur décrit à l’annexe 4-1, avec une pression de chaudière de 2 400 psi et une température de vapeur surchauffée de 1 000 °F. La température de vapeur saturée est de 662 °F avec une enthalpie (Hg) de 1 025,5 Btu/lbm. Le degré de surchauffe est donc de 338 °F. Les tables de vapeur surchauffée indiquent une enthalpie de 1 458,8 Btu/lbm dans ces conditions. Cette différence d’enthalpie (433,3 Btu/lbm) fournit l’énergie nécessaire pour entraîner la turbine. Ces calculs de base montrent que l’énergie transférée n’est qu’environ un tiers de celle contenue dans la vapeur principale. Une grande partie de la chaleur latente est perdue dans le condenseur.

La plupart des chaudières électriques comprennent également un réchauffeur de surchauffe ou un réchauffeur pour le court-circuit. Le réchauffeur prend la vapeur d'échappement de la turbine haute pression et augmente la température jusqu'aux principales conditions de vapeur, bien qu'à une pression réduite. Pour l’exemple illustré à l’annexe 4-1, la pression de réchauffage est de 546 psi, ce qui représente environ un cinquième de la pression de vapeur principale. Le réchauffeur sert à deux fins. Tout d’abord, il améliore l’efficacité nette globale de l’unité de quelques pour cent. Deuxièmement, et plus important encore, l’impact du réchauffage à la vapeur sur les conditions de vapeur d’échappement de la turbine. Dans une chaudière avec seulement une surchauffe de vapeur principale, la teneur en humidité au niveau de l’échappement de la turbine peut facilement dépasser la ligne directrice de 8 à 10 % mentionnée précédemment. Le réchauffage à la vapeur atténue ce problème. Une certaine humidité se forme toujours dans les dernières rangées des lames de turbine basse pression (qui peuvent présenter des problèmes chimiques, comme nous le verrons), mais à des niveaux inférieurs à ceux qui causeraient des dommages mécaniques inquiétants.

Noter les cinq chauffe-eau d’alimentation fermés et le désaérateur dans le circuit condensat/eau d’alimentation de la Figure 4.19. Le nombre maximal de chauffe-eau d’alimentation dans les très grandes unités peut atteindre huit. L’objectif principal des réchauffeurs, en particulier des réchauffeurs fermés, est l’amélioration de l’efficacité. La source d’énergie de chaque radiateur est la vapeur d’extraction de la turbine. Envisagez une unité sans chauffage de l’eau d’alimentation. À toutes fins pratiques, la turbine n'utilise que l'énergie de surchauffe de la vapeur, la chaleur latente étant perdue dans le condenseur. Avec le chauffage de l’eau d’alimentation, cette partie de la vapeur fournie à chaque radiateur a déjà effectué des travaux dans la turbine. Cependant, l’énergie restante n’est pas perdue dans le condenseur, mais est directement transférée dans le condensat et l’eau d’alimentation, réduisant ainsi la quantité de chaleur requise dans la chaudière. Le chauffage de l’eau d’alimentation améliore l’efficacité nette de plusieurs pour cent.

Le désaérateur est également un chauffe-eau d’alimentation, mais sa fonction est liée au contrôle chimique de l’eau d’alimentation de la chaudière et est abordée plus loin dans la section sur la chimie des condensats et de l’eau d’alimentation.

Un autre échangeur de chaleur commun dans de nombreuses chaudières est l’économiseur. Conformément à la Figure 4.19 et à l’Annexe 4-1, les faisceaux de tubes d’économiseur sont situés dans les conduits de gaz de combustion après les sections de surchauffeur. L’économiseur extrait une chaleur supplémentaire du gaz de combustion et sert essentiellement de chauffe-eau d’alimentation pour améliorer l’efficacité de la chaudière.

Le réchauffeur d'air est également indiqué à l'annexe 4-1. Comme l’économiseur, cet échangeur de chaleur utilise du gaz de combustion pour la source d’énergie. Les deux types de réchauffeurs d’air les plus courants sont le tube et les styles de panier rotatif. Le réchauffeur d'air offre une amélioration supplémentaire de l'efficacité. Généralement, une partie de l’air chauffé est alimentée aux broyeurs à charbon et aux pulvérisateurs comme liquide de transport pour déplacer le carburant vers la chaudière. L’air chauffé aide à éliminer l’humidité qui pourrait avoir pénétré dans le carburant solide. Cela peut être particulièrement important pour minimiser le bouchage du charbon humide de l’équipement de meulage.

Générateurs de vapeur supercritiques

Les calculs thermodynamiques montrent clairement une efficacité améliorée du générateur de vapeur avec une température et une pression de fonctionnement accrues. Par conséquent, parmi les usines au charbon qui sont encore en construction dans certaines régions du monde, beaucoup sont conçues pour des pressions supercritiques supérieures à 3 200 psi. Certaines unités ultra-supercritiques (USC) avancées fonctionnent à 4 500 psi ou légèrement au-dessus avec des températures de vapeur de réchauffage proches de 1 200 °F. Dans ces conditions, l’eau et la vapeur existent en une seule phase, et la conception du fût n’est donc plus valide. Une conception supercritique commune peut avoir trois « passages » de cloison d'eau dans la fournaise, où chaque passage est connecté au passage suivant par des en-têtes. Les chaudières supercritiques ont généralement un baril de démarrage pour produire de la vapeur lorsque la chaudière est cuite par temps froid. Une fois que la pression et la température de démarrage requises sont atteintes dans l’unité, les vannes d’isolement se ferment pour retirer le tambour du circuit. Les unités supercritiques ne peuvent pas tolérer la contamination de l’eau d’alimentation, car les solides précipiteraient sur les parois du tube lorsque l’eau d’alimentation se convertirait en liquide monophasé dans la chaudière. Une exigence pour toutes les unités supercritiques est un système d’eau d’appoint de haute pureté et un polissoir à condensats à plein débit pour capturer les impuretés qui pourraient pénétrer d’une fuite de tube de condenseur ou d’une autre source.

Production d’énergie à cycle combiné

Les unités USC les plus modernes ont une efficacité nette maximale de 45 % ou peut-être un peu plus élevée. Ainsi, même dans ces conceptions avancées, plus de la moitié de l’énergie fournie à l’unité n’est toujours pas récupérable. La quête d’une efficacité accrue, associée à d’autres facteurs liés à l’économie et à la réduction des émissions de dioxyde de carbone, a conduit au développement et à la croissance de centrales électriques à cycle combiné, en particulier au cours de la dernière décennie du 20e siècle et jusqu’à ce siècle.

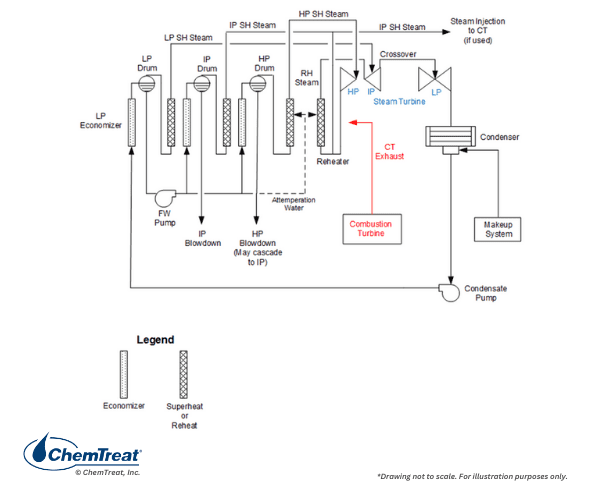

Un aperçu de la production d’énergie à cycle combiné est illustré dans les figures ci-dessous.

Habituellement, environ 2/3 de la puissance totale d’une usine à cycle combiné est générée par la turbine à combustion (TC). La TDM ressemble à un moteur à réaction d’aéronef et fonctionne sur le cycle thermodynamique de Brayton. De nombreux transformateurs de courant sans générateurs de vapeur à risque, appelés unités à cycle simple, sont dispersés partout au pays pour servir d’approvisionnement en électricité rapide si la demande change soudainement. Mais une quantité importante d’énergie est perdue en mode de cycle simple. En capturant la chaleur d’échappement pour générer de la vapeur dans un cycle thermodynamique de Rankine, l’efficacité globale de l’usine est grandement améliorée. Les unités modernes à cycle combiné peuvent atteindre ou même dépasser légèrement l’efficacité nette de 60 %, ce qui est beaucoup mieux que les meilleures unités électriques conventionnelles produisant de la vapeur.

Une variété de conceptions HRSG est disponible, y compris certains types à passage unique, mais la plupart sont de type baril à pressions multiples. Le schéma d’une conception très courante est illustré ci-dessous.

Plusieurs caractéristiques de la figure 4.21 nécessitent une explication plus approfondie.

- FFLP signifie que toute l’eau d’alimentation entrante s’écoule dans l’évaporateur à basse pression (LP). Le circuit LP fonctionne principalement comme un chauffe-eau d’alimentation, avec seulement une petite quantité de production de vapeur. La décharge LP alimente les évaporateurs à pression intermédiaire (IP) et à haute pression (HP).

- Étant donné que l’eau de refroidissement de la vapeur est extraite de la pompe d’eau d’alimentation (FW) avec l’évaporateur LP comme source, aucun alcali solide, par exemple, phosphate trisodique ou caustique, ne peut être utilisé pour le contrôle du pH dans l’évaporateur LP. L’ammoniac, ou peut-être un mélange d’ammoniac et d’amine, injecté dans le condensat, permet plutôt de contrôler le pH dans l’évaporateur de PL.

- Le schéma montre une ligne de dérivation du dégazeur, mais dans certains modèles modernes, un dégazeur peut même ne pas être inclus. Cela provient des développements chimiques conçus pour minimiser la corrosion accélérée par le débit (FAC) dans l’évaporateur et les économiseurs LP. (Une section ultérieure traite du FAC, qui touche de nombreux types de générateurs de vapeur, en particulier les unités d’alimentation.)

- Pendant le fonctionnement normal, l’énergie de production de vapeur provient de l’échappement de la turbine à combustion. Cependant, de nombreux générateurs de vapeur à vapeur sont équipés de brûleurs de conduit supplémentaires pour augmenter la capacité de production de vapeur pendant les périodes de pointe.

Comme le suggère la figure 4.21, les tubes de cette conception ont un schéma de débit vertical, mais avec les sections disposées horizontalement à travers le trajet du gaz. Les tubes à ailettes sont courants pour augmenter le transfert de chaleur.

Même si pratiquement toutes les turbines à combustion sont alimentées au gaz naturel, les tubes à ailettes peuvent tout de même accumuler des particules de poussière qui empêchent le transfert de chaleur. De plus, en raison de l’espacement étroit des différents faisceaux de tubes dans l’unité, si les tubes tombent en panne en raison d’une mauvaise chimie ou d’autres pratiques opérationnelles, la réparation et le remplacement peuvent être assez difficiles et chronophages. Un contrôle adéquat de la chimie de l’eau est également important pour minimiser les nettoyages chimiques des GRH. Les nettoyages chimiques ne sont jamais faciles, même dans les unités conventionnelles, mais pour les GRH à pressions multiples, le processus peut être particulièrement compliqué.

Générateurs de vapeur à chaleur résiduelle pour la fabrication et le raffinage de produits chimiques

Des générateurs de vapeur spécialisés existent dans de nombreuses usines pour récupérer la chaleur du procédé. Les applications comprennent :

- La chaleur générée comme partie nécessaire du processus, qui serait autrement jetée. Les processus de gaz synoptiques comme l’ammoniac, le méthanol et l’hydrogène en sont des exemples.

- La chaleur est un sous-produit d’un processus de fabrication de produits chimiques, comme les chaudières à liqueur noire dans la fabrication de papier et les chaudières à trempage à fissures d’éthylène qui refroidissent les hydrocarbures fissurés.

- Chaleur provenant de la combustion de résidus tels que les déchets de bois, les déchets agricoles, les déchets et le monoxyde de carbone (CO) générés par la fissuration du pétrole brut dans une raffinerie ou le gaz de fournaise de sablage dans une aciérie.

De nombreux procédés produisent des gaz dont la température est supérieure à 1 000 °F. Les chaudières à chaleur résiduelle peuvent fonctionner comme des chaudières à tube d’incendie ou à tube d’eau selon le processus.

| Source de gaz | °F | °C |

|---|---|---|

| Syngas Ammoniac Reforming | 1 350 à 1 475 | 730–800 |

| Étanchéité de la fournaise à fissures en éthylène | 1 380 à 1 607 | 750–875 |

| Fournaises à recuit | 1 100 à 2 000 | 590 à 1 090 |

| Fournaise de récupération des liqueurs noires | 1 800 à 2 000 | 980–1 090 |

| Four à ciment (sec) | 1 150 à 1 350 | 620–7,30 |

| Four Coke (ruche) | 1 900 à 2 300 | 1070–1 260 |

| Chauffage de forge et de billette | 1 700 à 2 200 | 930 à 1 200 |

| Incinérateur de déchets | 1 550 à 2 000 | 840–1 090 |

| Fournaise en acier à foyer ouvert | 1 200 à 1 300 | 650–700 |

| Raffinage du pétrole | 1 000 à 1 100 | 540–590 |

| Traitement du minerai de soufre | 1 600 à 1 900 | 870–1 040 |

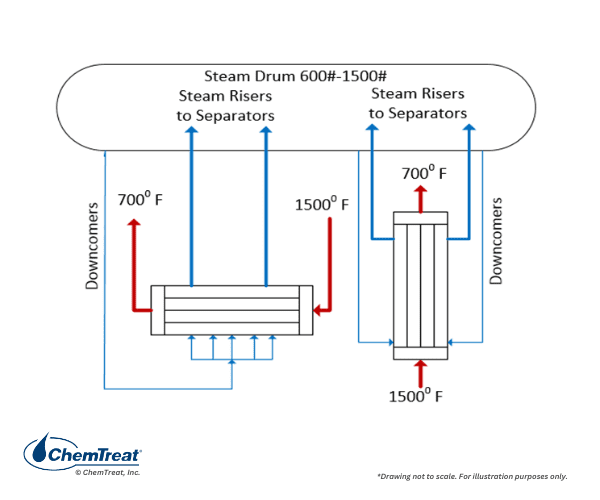

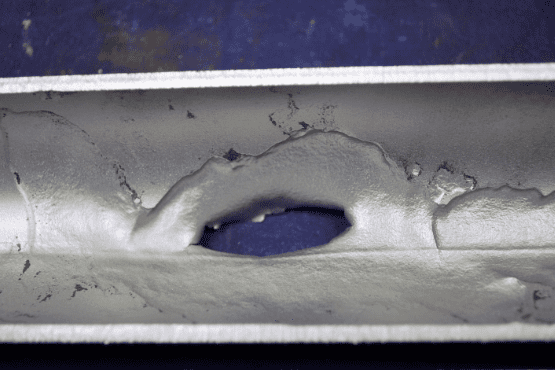

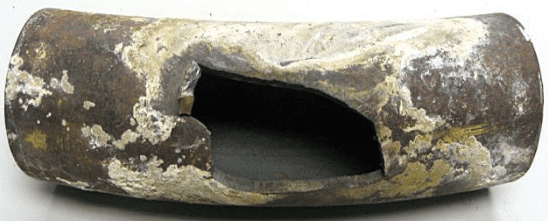

Les limitations d’espace empêchent une discussion détaillée des différentes chaudières qui génèrent de la vapeur à partir de ces processus, mais un exemple très illustratif provient de l’industrie de l’éthylène, où l’exploitation de l’unité principale provient d’une fournaise à fissures. Le gaz chaud et fissuré doit être rapidement refroidi pour minimiser les fissures supplémentaires. Le refroidissement par gaz de craquelins a lieu dans les générateurs de vapeur appelés échangeurs de ligne trans (TLE ou TLX). Le gaz chaud s’écoule à travers le côté tube de la chaudière avec de l’eau sur les surfaces externes du tube. Les échangeurs peuvent être orientés horizontalement ou verticalement avec de la vapeur à haute pression produite dans un fût à vapeur qui relie les TLE. La température du gaz peut être égale ou proche de 1 500 °F, avec des pressions de vapeur produites allant jusqu’à 1 800 psi.

Une observation attentive révèle que la configuration ressemble dans une certaine mesure à une chaudière à tubes de combustion, les gaz chauds passant à travers les tubes et la vapeur étant générés dans la coquille.

Il n’est pas rare que les conceptions de chaudières non traditionnelles présentent un potentiel de points de chaleur élevée localisés qui peuvent accentuer les dépôts et la corrosion. La production constante d’eau d’appoint de haute pureté et les programmes de traitement de l’eau de chaudière soigneusement conçus sont des composants clés pour un rendement fiable.

Comment minimiser la corrosion et les dépôts dans les générateurs de vapeur haute pureté et haute pression

Chimie de production de vapeur

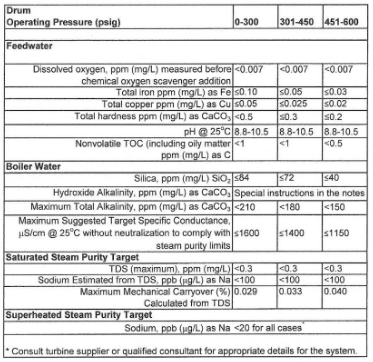

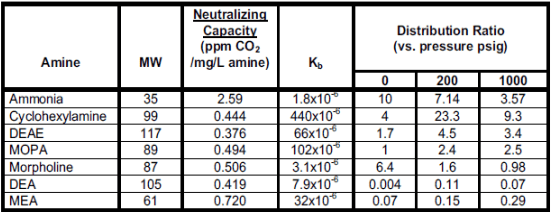

Les exigences en matière de traitement et de chimie de l’eau de la chaudière, du condensat et de l’eau de la chaudière varient considérablement en fonction de facteurs tels que la pression et la configuration de la chaudière, la méthode d’entrée de chaleur (directe ou à chaleur résiduelle), la fonction de vapeur (énergie pour les échangeurs de chaleur de procédé ou pour les turbines d’entraînement), etc. Voici une bonne illustration des exigences chimiques générales pour les chaudières industrielles :

Ces données ont été extraites du tableau 1 de la référence 8 [ASME] et ne représentent qu’une vue partielle de l’ensemble du tableau. Le livret contient de nombreux détails supplémentaires concernant les directives sur l’eau des chaudières industrielles.

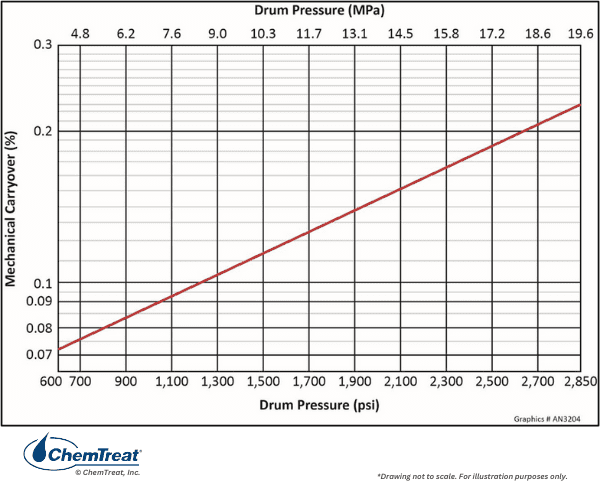

Comme l’indique cet extrait, les limites deviennent plus serrées à mesure que la pression de la chaudière augmente. L’annexe 4-2 décrit les limites d’impuretés pour les unités utilitaires à haute pression.

Traitement de l’eau d’appoint

Les méthodes de traitement du maquillage pour une variété d’applications végétales, de l’eau de refroidissement aux besoins de pureté élevée, sont couvertes au chapitre 3. Cette section fournit un bref aperçu des exigences d’appoint en ce qui concerne la pression générale de la chaudière.

L’adoucissement de base du sodium est très courant pour l’appoint de chaudière à basse pression. Depuis que les humains ont commencé à chauffer de l’eau à des fins de cuisson ou d’hygiène, ils ont sans aucun doute observé un dépôt minéral dans les récipients chauffés. Le principal coupable est le carbonate de calcium.

Ca2+ + 2HCO3– + chaleur → CaCO3↓ + CO2 + H2O | Éq. 4-1

L’équation décrit la réaction des ions calcium (Ca2+) et de l’alcalinité bicarbonate (HCO3–) qui se produit souvent dans les systèmes d’eau chaude et les chaudières.

Par conséquent, l’adoucissement du sodium est devenu et demeure un processus de traitement d’appoint courant pour de nombreux générateurs de vapeur industriels. L’eau brute traverse un lit de résine échangeuse d’ions dont les sites actifs contiennent des ions sodium. Ces sites ont une affinité plus forte pour le calcium et le magnésium que le sodium, et les ions de dureté sont donc échangés contre du sodium lorsque l’eau circule dans le lit. Lorsque le lit est épuisé, il est régénéré avec une solution de saumure (NaCl) qui évacue les ions de dureté dans un flux de déchets qui est jeté. Le jet ramolli, avec la dureté éliminée, contient toujours les autres ions dissous, y compris l’alcalinité, le chlorure (Cl–), le sulfate (SO42-) et la silice (SiO2).

Comme l’indique la figure 4.24, les chaudières à basse pression peuvent tolérer certaines impuretés, y compris l’alcalinité. En effet, pour certaines applications, l’alcalinité peut être souhaitable, car elle aide à protéger les surfaces métalliques contre la corrosion. Cependant, HCO3–, une fois arrivé à la chaudière, est en grande partie converti en CO2 par les réactions suivantes :

2HCO3– + chaleur → CO32- + CO2↑ + H2O | Éq. 4-2

CO32- + chaleur → CO2↑ + OH– | Éq. 4-3

La conversion totale du CO2 des réactions combinées peut atteindre 90 %. Le CO2 clignote avec la vapeur et lorsqu’il se dissout à nouveau dans le condensat, il peut augmenter l’acidité du retour du condensat.

CO2 + H2O �. SUP. H2CO3 �. SUP. H+ + HCO3– | Éq. 4-4

Bien que le pH généré par cette réaction ait une limite inférieure relativement douce, l’acidité est plus que suffisante pour provoquer une corrosion importante de l’acier au carbone dans les systèmes de retour du condensat. Par exemple, 3 ppm de CO2 dans du condensat de vapeur pure réduira le pH à 5,26. Si de l’oxygène dissous est présent dans le système, la corrosion peut être amplifiée.

Par conséquent, de nombreux systèmes d’adoucissement du sodium sont souvent suivis d’un désalcalinisateur à jet divisé ou d’un décarbonateur pour réduire l’alcalinité à de faibles niveaux de ppm. La chimie fondamentale de l’un ou l’autre procédé acidifie l’alcalinité pour la convertir en dioxyde de carbone, qui est ensuite extrait sous forme de gaz du système de traitement.

Traitement de l’eau d’appoint pour les générateurs de vapeur haute pression

Pour les unités utilitaires à haute pression, l’eau d’alimentation doit être très pure pour minimiser la corrosion et d’autres problèmes potentiels dans le générateur de vapeur. Les concentrations d’impuretés sont normalement limitées à de faibles plages de ppb. Les lignes directrices bien connues pour la pureté des effluents du système d’appoint sont :

- Conductivité spécifique : ≤ 0,1 μS/cm

- Sodium : ≤ 2 parties par milliard (ppb)

- Silice : ≤ 10 ppb

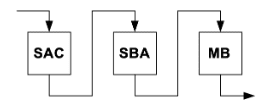

La déminéralisation par échange d’ions a été couramment utilisée au cours du siècle dernier pour atteindre cette pureté. Parmi les diverses combinaisons d’échange d’ions possibles, la plus populaire était la configuration suivante :

SAC = Échangeur de cations acides forts

SBA = Échangeur d’anions de base solide

MB = Échangeur de lit mixte

Cette configuration d’échange d’ions, et certaines variations de celle-ci, peut être très efficace pour produire de l’eau de haute pureté. Cependant, un facteur critique a conduit à une variante de cette technologie pour le traitement du maquillage dans les générateurs de vapeur à haute pression et certains générateurs de vapeur à pression intermédiaire. Le problème est que la plupart des eaux brutes contiennent plusieurs centaines de mg/L de cations et d’anions combinés. Lorsqu’elles sont introduites directement dans les systèmes d’échange d’ions, les résines peuvent s’échapper dans un délai relativement court, parfois en quelques heures. Un arrangement typique a deux systèmes identiques. Lorsqu’un échappement est mis en service, l’autre est mis en service, les résines SAC et SBA dans le système d’échappement étant régénérées avec un acide fort et une base forte, respectivement. Cependant, les régénérations fréquentes sont un peu coûteuses et exigent que le personnel de l’usine travaille régulièrement avec des produits chimiques dangereux. La technologie d’osmose inverse (OI) est devenue très courante pour l’élimination en vrac des ions dissous. Il alimente les récipients d’échange d’ions SAC et SBA illustrés à la Figure 4.27 et peut souvent servir de processus de déminéralisation autonome pour les chaudières à pression intermédiaire. Les détails de l’osmose inverse sont également abordés en détail au chapitre 3.

Dans l’industrie de l’énergie, l’OI à deux passes a dans de nombreux cas remplacé les échangeurs SAC et SBA. Le traitement final est ensuite effectué avec la technologie portable à lit mixte (MB), où un entrepreneur fournit des « bouteilles » MB qui ont des connexions simples au système. Lorsqu’une bouteille est épuisée, le personnel de l’usine passe à un système redondant et l’entrepreneur retire la bouteille épuisée pour la régénération de la résine hors site. Une autre méthode de polissage est l’électrodéionisation continue (CEDI), qui utilise à la fois la technologie d’échange d’ions et de membrane pour produire le maquillage de haute pureté requis. La résine dans ces systèmes est automatiquement régénérée et peut donc fonctionner pendant de longues périodes sans entretien.

Une forme de production d’eau d’appoint qui mérite une brève mention est l’évaporation. L’eau brute est évaporée avec la chaleur résiduelle et est ensuite condensée en tant que produit. Les évaporateurs étaient courants dans les anciennes usines de services publics sous-critiques et restent largement utilisés pour les générateurs de vapeur marine.

LES CLÉS D’UN TRAITEMENT FIABLE DE L’EAU D’APPOINT POUR LES CHAUDIÈRES

Chimie du condensat/de l’eau d’alimentation

Bien que plusieurs principes généraux s’appliquent au traitement des condensats et de l’eau d’alimentation et au contrôle chimique pour tous les générateurs de vapeur, les variations dans la conception du système influencent des programmes spécifiques. Les générateurs de vapeur pour la production d’énergie peuvent être considérés comme des systèmes presque fermés avec le système d’appoint qui fournit facilement de l’eau et de la vapeur à partir de petites pertes. L'entrée d'impuretés est souvent nulle, sauf si elle provient d'une fuite dans un condenseur de surface de vapeur (ou parfois d'une perturbation du système d'appoint). Par conséquent, les principaux objectifs de traitement de l’eau d’alimentation pour ces systèmes impliquent la réduction de la corrosion générale et du FAC de la tuyauterie en acier au carbone de condensats/eau d’alimentation, des désaérateurs, des économiseurs et, pour les GRH multi-pressions, de l’évaporateur basse pression. Le contrôle FAC exige un état d’esprit différent en ce qui concerne les concentrations d’oxygène dissous (D.O.) dans l’eau d’alimentation, comme il sera décrit.

À l’extrémité opposée du spectre se trouvent des installations industrielles dans lesquelles la vapeur fournit de l’énergie à plusieurs échangeurs de chaleur et est ensuite récupérée sous forme de condensat pour le retour à la chaudière. Selon les processus qui utilisent le chauffage à la vapeur, une grande variété de contaminants sont possibles dans le retour du condensat. Ceux-ci peuvent aller des sels minéraux aux composés organiques en passant par les particules générées par la corrosion de la tuyauterie de retour des condensats.

Les sections suivantes se concentrent sur deux questions : l’influence du pH et du D.O. sur la corrosion du système d’eau d’alimentation. La discussion comprend des méthodes de pointe actuelles pour le traitement de l’eau d’alimentation.

Oxygène dissous

La corrosion à l’oxygène du fer et de l’acier doux est un phénomène observé depuis des siècles. La rouille des structures extérieures est un exemple classique.

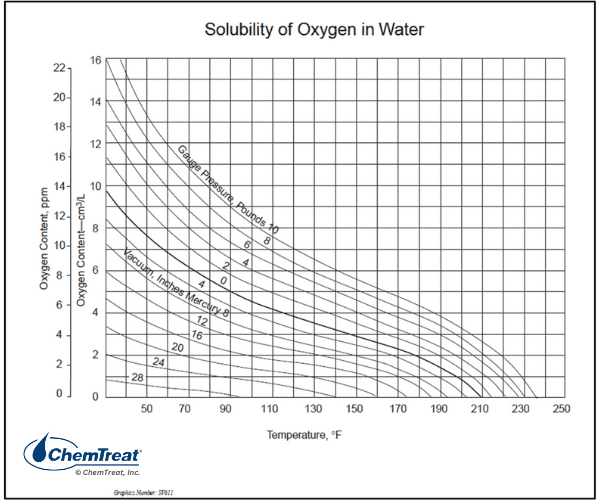

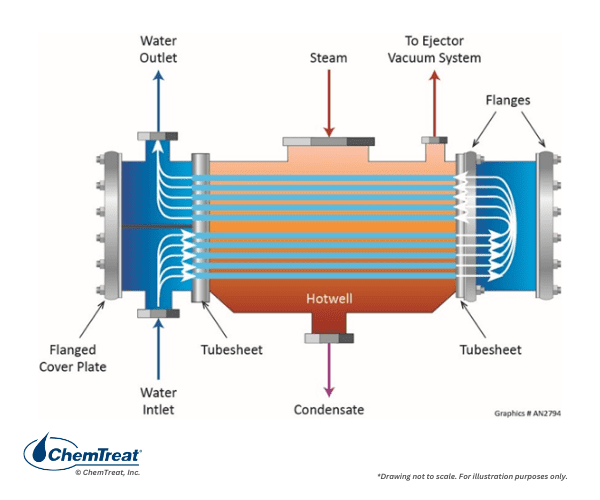

Au début, les chimistes et les ingénieurs de chaudière ont développé des méthodes pour minimiser l’entrée d’air dans les générateurs de vapeur et éliminer l’oxygène dissous dans le condensat. Pendant le fonctionnement normal, l’oxygène peut pénétrer dans le système générateur de vapeur à partir de plusieurs sources. L’un d’eux est un réservoir de stockage de condensat à ventilation atmosphérique. Lorsqu’une unité a besoin d’appoint, l’eau de l’un de ces réservoirs peut contenir jusqu’à 10 ppm de D.O. Une conception de système commune pour extraire une grande partie du D.O. introduit l’appoint dans le condenseur afin que le vide puissant provoque l’échappement de l’oxygène selon la loi d’Henry, qui stipule que la concentration d’équilibre d’un gaz dissous dans les liquides est proportionnelle à la pression partielle du gaz au-dessus du liquide.

Cependant, une voie d'entrée d'oxygène existe également au niveau du condenseur. Lorsque la vapeur d'échappement de la turbine est refroidie dans le condenseur, l'affaissement spectaculaire du volume de vapeur à liquide induit un vide puissant dans la coquille du condenseur. L'air extérieur sera aspiré même aux plus petites ouvertures et aux endroits des raccords de tuyauterie au condenseur. Par conséquent, la plupart des condenseurs sont équipés d'un système d'évacuation de l'air pour empêcher les gaz de s'accumuler, car l'air peut recouvrir les tubes du condenseur et causer une dégradation grave du transfert de chaleur. Cependant, un peu d’oxygène restera et se dissoudra partiellement dans le condensat. L’air peut également pénétrer dans le condensat du côté aspiration des pompes de décharge de condensat et d’eau d’alimentation. Dans les grandes usines industrielles, l’air peut également s’infiltrer à de nombreux endroits autour des échangeurs de chaleur et dans le système de condensat retourné.

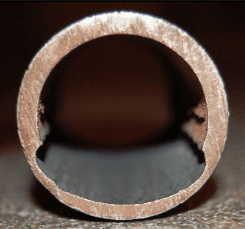

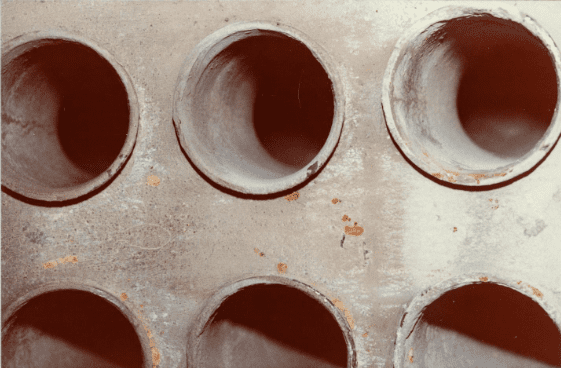

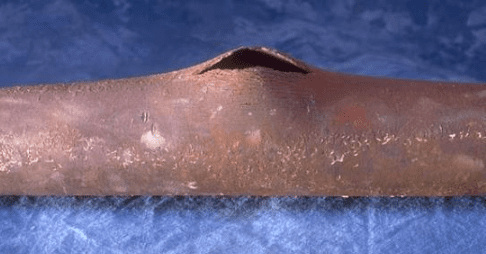

Au fur et à mesure que la technologie de génération de vapeur évoluait pour la production d’énergie et les processus industriels, l’influence de l’oxygène sur la corrosion des tuyaux, des tubes d’échangeur de chaleur et d’autres composants est rapidement devenue évidente. Souvent, l’attaque d’oxygène est localisée, avec des fosses profondes qui se forment sur les sites de corrosion active. Ce type de corrosion est très dommageable et peut causer la défaillance des économiseurs, de l’équipement de dégazage, de la tuyauterie de condensat, des récepteurs de condensat et d’autres équipements.

Pendant de nombreuses années, on a pensé que tout l’oxygène dissous devait être retiré de l’eau d’alimentation pour minimiser la corrosion indiquée à la figure 4.28 et protéger tout alliage de cuivre (le plus souvent les tubes de chauffage de l’eau d’alimentation) dans le système. Par conséquent, presque tous les systèmes générateurs de vapeur étaient équipés d’un dégazeur mécanique.

Les deux styles courants de désaérateur sont de type vaporisateur et de type plateau, ce dernier étant plus populaire.

La solubilité de l’oxygène dans l’eau diminue considérablement avec l’augmentation de la température, comme indiqué dans le tableau ci-dessous.

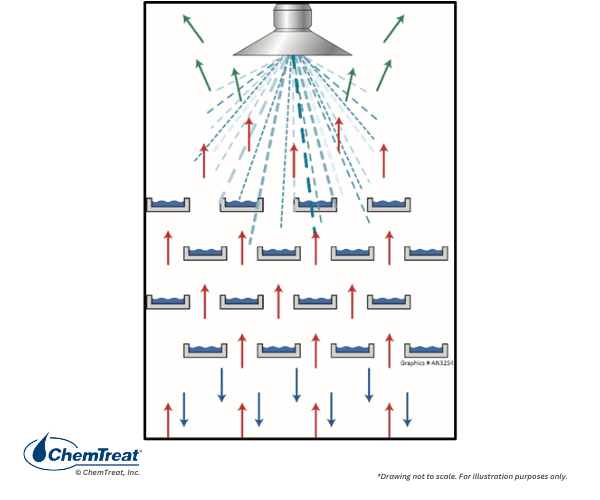

Le condensat entrant dans le dégazeur se décharge par les buses de pulvérisation et se transmet en cascade sur des ensembles de plateaux décalés, avec de la vapeur introduite par le dessous des plateaux.

Les gaz non condensables, principalement l’oxygène, sont libérés et s’échappent par l’évent du dégazeur avec une petite quantité de vapeur. Le condensat est chauffé à quelques degrés de température de saturation et se décharge dans la section de stockage du dégazeur.

La surface élevée des plateaux permet une élimination rapide de l’oxygène. La garantie de conception typique pour les désaérateurs de type plateau est de 7 ppb d’effluent D.O. Une augmentation de la concentration D.O. dans l’échantillon de sortie du désaérateur indique un problème dans le compartiment du désaérateur. Les problèmes courants comprennent :

- Plateaux mal alignés ou manquants

- Buse de pulvérisation endommagée ou défectueuse

- Entrée de vapeur restreinte

- Réglages incorrects des évents du dégazeur

Les sections de stockage d’eau d’alimentation doivent être suffisamment grandes pour contenir au moins 15 à 20 minutes d’eau d’alimentation à la production maximale de vapeur.

Certains petits systèmes générateurs de vapeur peuvent avoir des méthodes de dégazage très simples, comme un purgeur de vapeur au fond du tambour de stockage. L’élimination de l’oxygène est corrélée à la température qui peut être atteinte dans le réservoir.

Récupérateurs d’oxygène/agents réducteurs/passivateurs métalliques

Même si un désaérateur mécanique bien conçu et bien utilisé peut réduire les concentrations d’oxygène dissous à environ 7 ppb, dans le passé, ce niveau était toujours considéré comme excessif. Donc, dans de nombreuses usines, le traitement chimique a complété la dégazage mécanique. Ces produits chimiques sont des agents d’épuration de l’oxygène/réducteurs, dont plusieurs sont également des passivateurs métalliques. Les plus courants sont :

- Sulfite (catalysé et non catalysé)

- Érythorbate (aussi appelé acide érythorbique [EA])

- Hydrazine

- Diéthylhydroxylamine (DEHA)

- Carbohydrazide (CZ)

- Méthyléthylcétoxime (MEKO)

- Hydroquinone (HQ)

La liste est généralement commandée par la quantité de produit consommée par an, à l’exclusion de l’hydrazine, comme expliqué. Un composé commun est le sulfite de sodium (Na2SO3), car il convient à de nombreuses chaudières jusqu’à environ 600 psig de pression.

2Na2SO3 + O2 → 2NaSO4 | Éq. 4-5

Un point d’injection typique est le réservoir de stockage du dégazeur. Le sulfite réagit à une large gamme de températures, bien que, comme avec tous les éliminateurs, les taux de réaction augmentent avec l’augmentation de la température. Le temps de réaction est important. Un dégazeur mal fonctionnel (surtout avec une petite section de stockage) peut permettre une grave attaque d’oxygène dans la tuyauterie d’eau d’alimentation et les économiseurs parce que les réactions de récupération ne sont pas terminées avant que l’eau d’alimentation n’atteigne la chaudière. Le sulfite comprend souvent un catalyseur cobalt pour accélérer les réactions, bien que certaines recherches suggèrent que le catalyseur pourrait ne pas être complètement efficace.

Généralement, le sulfite est mesuré comme un résidu dans l’eau de la chaudière, même s’il est souvent injecté dans le système d’eau d’alimentation. Une plage autrefois commune était de 30 à 60 ppm dans les chaudières à basse pression, avec des niveaux décroissants à des pressions de chaudière plus élevées. Étant non volatile, le sulfite reste dans l’eau de la chaudière et ne s’échappe pas avec la vapeur. Le sulfite (et l’érythorbate, décrit ci-dessous) ne doit pas être utilisé dans les générateurs de vapeur qui fournissent de l’eau aténuante à la vapeur, car cela entraînera l’introduction directe de solides non volatils dans les systèmes de vapeur et, surtout, dans les turbines. Un autre problème est la décomposition des sulfites. Certaines publications suggèrent que le sulfite peut être utilisé à des pressions allant jusqu’à 900 psi, mais à des températures élevées dans ces chaudières, le sulfite se décomposera pour produire du sulfure d’hydrogène (H2S) et de l’acide. Ces produits peuvent causer des dommages importants au métal de la chaudière. Une limite supérieure plus pratique pour l’utilisation de sulfites est de 600 psi. Le sulfite de sodium est souvent sélectionné comme produit chimique pour les chaudières à basse pression, mais la solution ne doit pas entrer dans les surchauffeurs, surtout s’ils ne sont pas drainables.

L’érythorbate/acide érythorbique (ou le matériau d’alimentation typique, l’érythorbate de sodium, C6H7NaO6) est une alternative non volatile approuvée par la FDA au sulfite. La réaction avec l’oxygène est complexe, mais les taux de réaction sont rapides. L’érythorbate est un excellent passivateur pour les chaudières à basse et moyenne pression. Avant de continuer, le lecteur est invité à consulter l’annexe 4-2, qui traite de la passivation du métal et du rôle de ces produits chimiques dans ce processus.

Pour les chaudières à haute pression et, plus particulièrement, les unités d’alimentation, l’hydrazine (N2H4) était autrefois l’agent primaire de réduction/passivation de l’eau d’alimentation. Les produits de décomposition de l’hydrazine résiduelle sont l’ammoniaque et l’eau, donc ni l’hydrazine ni ses produits de décomposition n’introduisent de solides non volatils dans l’eau d’alimentation ou la vapeur. Par conséquent, le produit chimique était idéal pour le traitement avant tout décollage de l’agitateur à vapeur. Cependant, l’hydrazine est maintenant rarement utilisée, car elle est considérée comme cancérogène. D’autres chimies sont disponibles et sont décrites ci-dessous.

Le carbohydrazide (CH6N4O) a été mis au point pour remplacer directement l’hydrazine. À des températures élevées dans le système d’eau d’alimentation, il se convertit en hydrazine. En raison du composant carbone, les produits de décomposition carbohydrazide comprennent le CO2 ainsi que l’ammoniac qui provient de la dégradation du produit intermédiaire d’hydrazine.

Le DEHA (diéthylhdroxylamine, (C2H5)2NOH)) est un éliminateur volatil avec des propriétés amines neutralisantes et de passivation. Le DEHA et les autres produits énumérés ci-dessous constituent des solutions de rechange à l’hydrazine. Le DEHA est stable dans les chaudières jusqu’à une pression de 1 200 psi et offre donc une protection au système de condensat de vapeur ainsi qu’aux barils d’eau d’alimentation et de chaudière. Ses produits de décomposition initiale sont la diéthylamine et l’éthylméthylamine, deux amines neutralisantes. La décomposition thermique continue produira de l’azote, de l’eau et de petites quantités d’acide acétique.

MEKO (méthyléthylcétomime, C4H9NO) est un agent réducteur qui se décompose en sous-produits d’ammoniac et d’acide organique à 1 250 psi, il n’est donc pas largement utilisé comme solution de rechange à l’hydrazine dans l’industrie de l’énergie, mais il est utilisé dans les cycles de vapeur industriels, commerciaux et institutionnels.

L’hydroquinone (C6H6O2) est un puissant éliminateur d’oxygène, mais elle est toxique et doit être manipulée avec soin. Il agit rapidement et est parfois inclus avec d’autres solutions de rechange à l’hydrazine comme catalyseur pour accélérer les réactions avec l’oxygène. Le principal produit de décomposition est le CO2.

Comme nous le soulignerons sous peu, les éliminateurs d’oxygène ne sont plus recommandés en raison de leur influence sur le FAC pour la plupart des systèmes de production de vapeur électrique.

Contrôle du pH de l’eau d’alimentation

L’autre problème principal concernant le contrôle de la corrosion de l’eau d’alimentation est le pH, ou plus précisément, l’entretien d’une chimie modérément basique de l’eau d’alimentation. Nous commencerons cette discussion en examinant le contrôle du pH dans les unités d’alimentation à haute pression, suivi d’un examen des générateurs de vapeur industriels où un traitement moins rigoureux de l’eau d’appoint et souvent un retour de condensat important ont une plus grande influence.

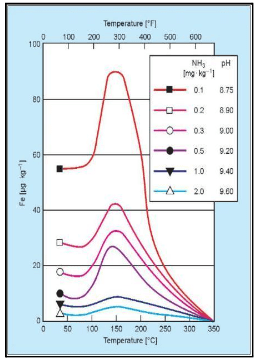

Dans l’industrie de l’énergie, la méthode standard pour le contrôle du pH de l’eau d’alimentation est l’alimentation en ammoniac (NH3).

NH3 + H2O �. stupéfiant NH4+ + OH– | Éq. 4-6

Le tableau suivant décrit les concentrations d’ammoniac qui sont en corrélation avec la plage de valeurs de pH communes dans les systèmes d’eau d’alimentation.

| pH | Ammoniac (ppm) |

|---|---|

| 9.0 | 0,274 |

| 9.2 | 0,527 |

| 9.4 | 1,070 |

| 9.6 | 2.286 |

| 9.8 | 5.105 |

| 10,0 | 8 novembre 2012 |

Source : Référence 5

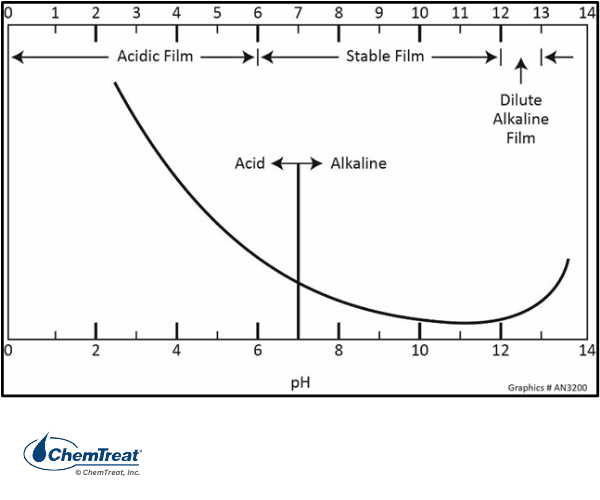

L’influence du pH sur la corrosion de l’acier au carbone est illustrée dans un graphique bien connu des années 1970.

Il est évident que le taux de corrosion diminue avec l’augmentation du pH, mais cela peut avoir un impact important sur les exigences d’alimentation en ammoniac. Par exemple, la plage de pH de l’eau d’alimentation recommandée de 25C pour le type le plus courant de GRH est de 9,6 à 10,0. Cela nécessite une concentration saine d’ammoniac, selon le tableau 4-2.

Dans les unités d’alimentation, un point d’injection d’ammoniac commun était une fois le réservoir de stockage du dégazeur ou l’aspiration de la pompe d’alimentation de la chaudière. Cependant, la réalisation que l’ensemble du système de condensat/eau d’alimentation bénéficie d’un contrôle précis du pH a fait de l’alimentation à la pompe de condensat un choix populaire.

Dans les unités à haute pression conventionnelles, une grande partie de l’ammoniac reste dans l’eau de la chaudière, avec seulement une fraction reportée à la vapeur. Cependant, dans les GRH à pressions multiples, la majeure partie de l’ammoniac dans l’eau d’alimentation entrant dans les cloisons de l’évaporateur à basse pression se partage avec la vapeur et retourne au condensat. Ce phénomène peut influencer plusieurs problèmes chimiques, y compris la corrosion accélérée par le débit, comme nous le verrons plus loin.

Contrôle industriel du pH de retour du condensat

Le contrôle chimique des systèmes industriels complexes de condensat retourné peut être un défi. Un problème courant est la dépression du pH causée par le transfert de dioxyde de carbone dans la vapeur.

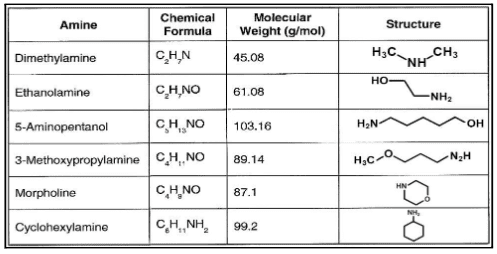

Par conséquent, l’injection d’amine alcalinisante dans les systèmes de condensat est fréquemment utilisée pour minimiser la corrosion dans la tuyauterie en acier au carbone. Le chimique ou le mélange chimique protège non seulement le condensat, mais le transporte à travers le système. La figure ci-dessous énumère plusieurs des amines alcalinisantes les plus courantes.

Les trois aspects clés des amines peuvent être résumés comme les trois « D ».

- Dissociation : La dissociation est la force de base définie par la constante de dissociation kb. Pour la réaction à l’ammoniac indiquée dans l’équation 4-6 plus tôt, kb est :

kb = [NH4+] * [OH–] / [NH3]

Cette équation est similaire pour alcaliniser les amines. Des valeurs Kb plus élevées (voir le tableau 4-3 ci-dessous) indiquent une plus grande base des produits. La base est variable avec la température, donc cet aspect doit être pris en compte lors de la conception de programmes chimiques.

- Distribution : La distribution est le rapport de l’amine qui reste dans l’eau de la chaudière et qui entre dans la vapeur. Selon la conception de génération de vapeur, un mélange d’amines peut être formulé pour établir les rapports souhaités. Le rapport de distribution varie selon la température.

- Décomposition : Les amines alcalinisantes se décomposent à des températures élevées. La décomposition devient particulièrement visible dans les applications à haute pression comme les chaudières utilitaires. Un produit de décomposition courant est l’acide acétique, un acide organique à petite chaîne. Depuis de nombreuses années, le débat porte sur le fait que l’acétate et un composé organique encore plus petit, l’acide formique, déclenchent la corrosion des lames de turbine. Les données suggèrent qu’une telle corrosion n’est pas une préoccupation majeure, mais la présence d’acides acétiques et formiques dans les condensats influence les lectures de conductivité. Le processus de décomposition peut établir une situation de « capture 22 », où les produits de décomposition réduisent le pH du condensat, ce qui entraîne une augmentation de l’alimentation en amine alcalinisante qui génère à son tour plus d’acide.

Une évaluation minutieuse des conditions de fonctionnement et de conception du système de retour de vapeur et de condensat est nécessaire lors de la sélection de l’amine ou du mélange d’amines le plus approprié. Une considération importante est la présence d’alliages de cuivre dans le réseau. De tels alliages étaient un choix commun pour les tubes d’échangeur de chaleur en raison d’excellentes propriétés de transfert de chaleur, mais la présence d’ammoniac et d’oxygène peut causer une grave corrosion du cuivre. D’autres considérations se concentrent sur l’efficacité de certains composés. Par exemple, la morpholine autrefois couramment utilisée a perdu sa faveur parce que le poids moléculaire relativement élevé et la base plus faible (par rapport aux autres amines) influencent le rapport coût-efficacité.

L’alimentation en amine directement vers les collecteurs de vapeur est généralement la meilleure approche d’un point de vue technique; cependant, l’alimentation vers ces emplacements nécessite l’installation et l’entretien de pompes à haute pression et de fourreaux d’injection. Un autre point d’injection commun est le système d’eau d’alimentation de la chaudière, bien qu’un inconvénient soit que certains produits chimiques frais, en particulier ceux dont la volatilité est plus faible, sont perdus dans la purge de la chaudière.

L’association de l’ammoniac ou de l’alimentation en amine neutralisante avec un agent éliminateur d’oxygène volatil/réducteur est connue sous le nom de réduction du traitement entièrement volatil (AVT(R)).

Corrosion accélérée par le débit

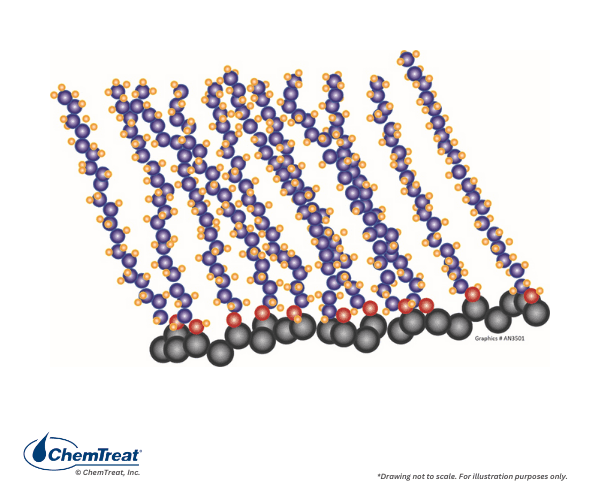

Pendant de nombreuses années, un état d’esprit presque universel était que même la moindre trace d’oxygène dissous dans l’eau d’alimentation des unités génératrices de vapeur était nocive. Cette hypothèse était particulièrement vraie dans l’industrie de l’énergie. Lorsque des tuyaux, des tubes et d’autres équipements générateurs de vapeur en acier au carbone sont mis en service, les surfaces métalliques développent une couche d’oxyde, dont la chimie générale est illustrée par les réactions fondamentales de Schikorr.

Fe + 2H2O → Fe(OH)2 + H2

3Fe(OH)2 → Fe3O4 + 2H2O + H2↑

Fe3O4 est la couche d’oxyde familière, la magnétite, de couleur gris-noir.

La couche de magnétite protège l’acier sous-jacent de la corrosion; cependant, l’oxygène dans l’eau d’alimentation convertira la magnétite en rouille non protectrice (Fe2O3). Bien que beaucoup considèrent les agents réducteurs décrits ci-dessus principalement comme des éliminateurs d’oxygène, une fonction principale est de convertir Fe2O3 en Fe3O4 passif. Ainsi, le nom de passivateurs métalliques. Pour les systèmes générateurs de vapeur qui ont encore des alliages de cuivre dans le réseau d’eau d’alimentation, ces métaux forment une couche protectrice initiale d’oxyde cupreux (Cu2O). L’oxygène dissous convertira cette couche en oxyde de cuivre (CuO), qui n’est pas protecteur. Les agents réducteurs convertissent également le cuivre oxydé en un état passif. Comme nous l’expliquerons sous peu, dans l’industrie de l’alimentation électrique, la présence ou l’absence de cuivre dans le système de condensat/d’eau d’alimentation influence considérablement le choix du programme de traitement de l’eau d’alimentation.