Une pureté constante de l’eau d’appoint est une nécessité absolue dans l' industrie des boissons. Les consommateurs exigent de la cohérence, et sans elle, une entreprise peut voir ses ventes et ses revenus baisser.

Une méthode de plus en plus populaire pour produire un appoint uniforme est la microfiltration ou l’ultrafiltration (MF et UF) de l’eau de service de l’usine entrante suivie de l'osmose inverse (OI). Avec la technologie de membrane moderne, même l’osmose inverse la plus basique peut éliminer 99 % ou plus d’ions dissous de l’eau. L’osmose inverse est un processus mature, mais un prétraitement de l’osmose inverse approprié pour empêcher l'encrassement particulaire et microbiologique et la formation de tartre est très important pour la fiabilité du système.

Les avantages de l’osmose inverse pour le traitement de l’eau d’appoint

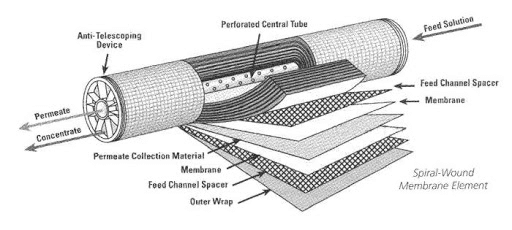

L’application potentielle de l’osmose inverse en tant que méthode de traitement de l’eau d’appoint est devenue bien connue au siècle dernier et est devenue populaire avec le développement et les améliorations de la technologie des membranes enroulées en spirale.

Figure 1. Vue en coupe d’une membrane d’osmose inverse enroulée en spirale. Cette photo prise par un auteur inconnu est sous licence de CC BY-NC

Une feuille de membrane plate a un squelette de plusieurs couches, qui sont toutes enroulées autour d’un noyau central en plastique perforé. L’eau d’alimentation pénètre dans l’extrémité avant de chaque élément et s’écoule le long du support d’eau d’alimentation, tandis que la pression pousse l’eau à travers la membrane. L’eau purifiée, connue sous le nom de perméat, s’écoule vers le noyau central et l’eau d’alimentation de plus en plus concentrée (décharge) sort de l’élément.

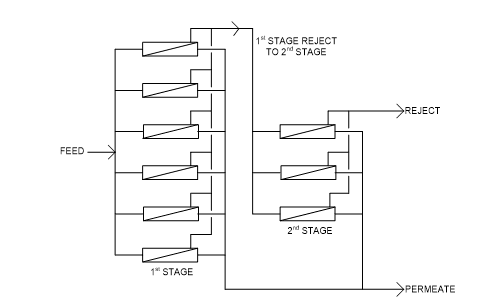

Chaque récipient à pression d’osmose inverse comporte généralement plusieurs éléments disposés en série. Le système OI de base est de type à deux étages et à un seul passage.

Figure 2. Schéma général d’une OI en un seul passage à deux étages

Une caractéristique critique de l’OI est illustrée dans ce diagramme. Avec les eaux d’alimentation « normales », environ 50 % de l’influent est converti en perméat dans la première étape. Cela signifie que sans traitement supplémentaire, 50 % de l’eau d’alimentation serait gaspillée. Dans la conception commune à deux étages, la décharge du premier étage est acheminé à travers des récipients sous pression supplémentaires dans le deuxième étage, augmentant la récupération totale d’eau à 75 %.

Les membranes OI, en particulier les éléments en plomb, sont sensibles à l’encrassement particulaire. Habituellement, des filtres de profondeur de l’ordre de 5 microns sont placés devant l’OI pour minimiser le risque d’encrassement particulaire ; cependant, le prétraitement par microfiltration ou ultrafiltration de l’eau d’alimentation OI est de plus en plus courant. La microfiltration ou l’ultrafiltration peuvent éliminer des particules jusqu’à 0,1 microns ou moins.

La formation de tartre est un autre problème à considérer. Lorsque l’eau coule à travers un récipient à pression OI, la concentration des solides dissous augmente de l’entrée à la sortie et peut atteindre le point de saturation en sel. Les dépôts potentiels comprennent le carbonate de calcium, sulfate, silice et silicates de métaux alcalins, sulfate de strontium, sulfate de baryum et fluorure de calcium. Ainsi, l’alimentation d’antitartre est un traitement typique pour les systèmes d’osmose inverse. Les antitartres courants comprennent les polyacrylates et les phosphonates.

Les produits chimiques de prétraitement peuvent affecter les performances de la membrane. Les agents coagulants de la variété cationique, notamment les composés d’aluminium, sont particulièrement gênants pour les membranes OI. Le chlore (généralement alimenté sous forme d’eau de javel) injecté dans la composition d’appoint de l’usine pour contrôler l’encrassement microbiologique réagira avec la liaison azote-carbone dans la membrane OI et l’endommagera de manière irréversible. C’est une attaque oxydative. Le chlore doit être éliminé en amont de l’OI, mais l’absence de biocides laisse les membranes en danger d’attaque microbienne.

Figure 4. Encrassement microbiologique sévère évident à l’extrémité de l’entrée d’une membrane OI. Photo de Brad Buecker, ChemTreat.

L’encrassement biologique peut causer des dommages irréversibles aux membranes car les dépôts ne peuvent pas être complètement éliminés par les méthodes de nettoyage standard. Une technique pour minimiser l’encrassement est périodique (la fréquence de traitement dépend du potentiel d’encrassement) d’un biocide non oxydant. Un choix populaire est le dibromo-nitrilo-propionamide (DBNPA).

Un système OI classique à deux étages et à une seule passe récupère environ 75 % de l’alimentation d’entrée et produit un flux de déchets (décharge) de 25 % du restant. Ce flux doit être éliminé. Pour les installations avec tours de refroidissement, le bassin de la tour est souvent un emplacement idéal pour la décharge. Cependant, la vidange sous pression de la tour représente toujours un flux d'eaux usées qui peut nécessiter un traitement avant décharge. Ceci est encore un autre exemple qui illustre comment l’utilisation de l’eau et la décharge des eaux usées doivent être considérés de manière globale dans les opérations des usines de boissons.

Veuillez contacter ChemTreat pour obtenir de l’aide dans la conception d’un programme de traitement personnalisé pour votre application. Comme toutes les autres technologies, une diligence raisonnable est nécessaire pour déterminer la faisabilité de l’utilisation des méthodes. Consultez toujours les manuels et guides de votre équipement.