-

USA - EnglishCanada – Français

- Emplacements

- Accès aux FDS

- Connexion CTVista®+

Par Brad Buecker, Publiciste technique principal

La production d’eau d’appoint de haute pureté et le contrôle précis de la chimie de l’eau de chaudière ou de la vapeur sont essentiels pour les générateurs de vapeur haute pression dans l’industrie électrique. Cependant, de nombreuses usines industrielles utilisent des chaudières à basse pression pour produire de la vapeur de procédé pour diverses applications, y compris la chaleur pour les réacteurs chimiques, les évaporateurs, les espaces de construction, etc. Même si les programmes de traitement pour ces unités sont souvent considérés comme moins rigoureux que pour les chaudières à haute pression, le personnel de l’usine sous-estime souvent les difficultés de corrosion et de formation de tartre qui résultent d’une sélection et d’un fonctionnement appropriés des systèmes de traitement de l’eau d’appoint et du condensat retourné.

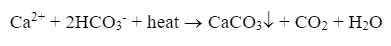

Pour les chaudières à vapeur à basse pression (unités jusqu’à environ 600 psi qui ne conduisent pas de turbines), le traitement de l’eau d’appoint n’est souvent pas extraordinairement rigoureux. Habituellement, la principale préoccupation est le potentiel de tartre du carbonate de calcium (CaCO3), comme l’illustre la réaction suivante des ions calcium (Ca2+) et de l’alcalinité du bicarbonate (HCO3- qui peut se produire dans les systèmes d’eau chaude et les chaudières.

CaCO3 est le matériau blanchâtre qui apparaît dans la tuyauterie d’eau chaude et les pommes de douche de la maison et est souvent appelé à tort « tartre de lime ».

Pendant des décennies, une méthode de traitement primaire typique pour l’appoint des chaudières industrielles était l’adoucissement à la zéolite de sodium. Dans ce processus, l’eau passe à travers des lits de résine échangeuse d’ions, où les ions de dureté calcium et magnésium sont remplacés par du sodium. Le flux ramolli, avec les impuretés restantes, y compris l’alcalinité, les ions chlorure (Cl-), les ions sulfate (SO42-), la silice (SiO2), etc., alimente ensuite la chaudière.

Cette méthode simple offre à la fois des avantages et des inconvénients. Par exemple, le processus unique d’adoucissement du sodium, par rapport aux techniques d’appoint nécessaires pour les générateurs de vapeur à haute pression (par exemple : l’ultrafiltration, l’osmose inverse et le polissage des effluents OI) permettent à l’usine d’économiser de l’argent en équipement et en coûts d’exploitation. Mais l’adoucissement du sodium ne touche pas les autres ions, dont beaucoup peuvent être problématiques. L’alcalinité peut se transformer en dioxyde de carbone (CO2) dans la chaudière, qui se transmet ensuite à la vapeur. Le CO2 peut réduire le pH du retour de condensat, ce qui peut entraîner des problèmes de corrosion dans ces systèmes. Le chlorure et, dans une moindre mesure, le sulfate, peuvent être des impuretés désagréables, en particulier en combinaison avec l’oxygène dans la chaudière. Les composés peuvent également se concentrer sous des dépôts de tubes de chaudière poreux, généralement des produits de corrosion à l’oxyde de fer transportés d’ailleurs, par exemple des systèmes de condensat retourné, pour induire une corrosion sous-dépôt (UDC).

Un dernier point à considérer : au fil des ans, le personnel de ChemTreat a constaté de nombreux cas de formation de tartre et de corrosion dans les systèmes de générateur de vapeur, où le problème principal était lié aux perturbations ou au mauvais entretien des adoucisseurs de sodium et d’autres équipements de traitement d’appoint, ce qui a permis à des impuretés excessives de pénétrer dans le système. L’usine d’eau ou de vapeur semble être négligée jusqu’à ce que des problèmes surviennent, et il en va souvent de même pour le contrôle de la chimie du condensat retourné.

Comme nous l’avons déjà mentionné, l’adoucissement du sodium a servi de base à de nombreux systèmes de traitement de l’eau d’appoint. Cependant, la technologie n’élimine pas les autres ions de l’eau, y compris l’alcalinité, les chlorures, les sulfates et la silice, pour ne nommer que les plus importants. Plusieurs méthodes sont disponibles pour améliorer la pureté de l’eau d’appoint au-delà de l’adoucissement de base du sodium. Certaines des technologies plus anciennes et établies sont :

Dans une large mesure, ces méthodes sont d’une époque révolue, en particulier les deux premières. Le développement et la maturation des technologies de membranes, et en particulier l’osmose inverse (OI), ont modifié le paysage. L’OI en un seul passage, et en particulier en deux passes, peut produire de l’eau d’appoint avec de très faibles concentrations de solides dissous.

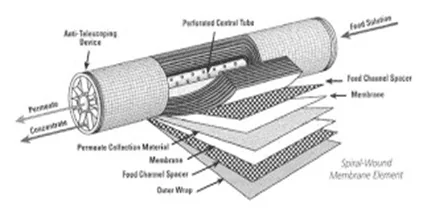

Figure 1. Vue en coupe d’une membrane OI

Cette photo prise par un auteur inconnu est sous licence de CC BY-NC

Lorsque la pression est appliquée à l'alimentation en eau d'appoint des membranes OI (généralement plusieurs séries de membranes dans des récipients sous pression individuels), les membranes rejettent la plupart des solides dissous (jusqu'à 99 % ou plus pour les membranes modernes) pour produire un effluent significativement purifié (perméat) comme appoint pour le générateur de vapeur.

Les clés du bon fonctionnement des unités OI sont le prétraitement pour éliminer les solides en suspension avant les membranes OI et un traitement chimique optimisé pour minimiser la formation de tartre sur les membranes. Une analyse minutieuse de l’eau d’alimentation OI est essentielle pour un équipement de prétraitement et une sélection de produits chimiques appropriés. La consultation de fournisseurs et de consultants OI de bonne réputation est également nécessaire pour sélectionner la conception appropriée.

L’utilisation d’une eau d’appoint plus pure comme alimentation de chaudière peut souvent réduire la complexité du traitement d’eau de chaudière.

Une préoccupation majeure avec les systèmes dont la composition est traitée principalement par des adoucissants au sodium seuls est l’accumulation de silice dans la chaudière. La chimie de la silice et ses réactions avec d’autres éléments, notamment le magnésium et le calcium, sont plutôt complexes. Si une alcalinité d’hydroxyde insuffisante est présente dans l’eau de chaudière adoucie au sodium et que la dureté se dégage de l’adoucisseur, des écailles de silicate tenaces peuvent se former dans le générateur de vapeur. Ces dépôts isolants réduisent le transfert de chaleur et l’efficacité de la chaudière, et peuvent également entraîner des pannes de tube en raison d’une surchauffe. La protection contre une telle formation de tartre est offerte par un pH élevé contre l’alcalinité de l’hydroxyde, mais cela augmente le potentiel de corrosion caustique sous-dépôt et les pannes potentielles de tube dues à ce mécanisme. La minimisation du transport de la silice vers la chaudière permet de modérer les exigences d’alcalinité de l’hydroxyde.

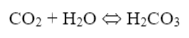

Une autre préoccupation, comme nous l’avons déjà mentionné, est la présence d’alcalinité du bicarbonate (HCO3-) dans l’eau de chaudière des systèmes d’appoint avec seulement des adoucisseurs de sodium. Une partie de cette alcalinité revient au dioxyde de carbone (CO2) à la température de la chaudière, où le CO2 clignote ensuite avec de la vapeur. Le dioxyde de carbone peut alors se dissoudre à nouveau dans les systèmes de retour de condensat.

L’acide carbonique qui en résulte (H2CO3) abaisse le pH du condensat, ce qui peut à son tour déclencher la corrosion générale de l’acier au carbone.

Le résultat de cette discussion est que des techniques plus modernes sont possibles pour la préparation de l’eau d’appoint pour les chaudières à basse pression. Comme toutes les autres technologies, une diligence raisonnable est nécessaire pour déterminer la faisabilité de l’utilisation de ces méthodes.

De nombreuses industries lourdes, y compris les raffineries, les usines pétrochimiques, les installations pharmaceutiques et les aciéries, ont besoin de vapeur à de nombreux endroits et disposent de systèmes d’alimentation de vapeur et de condensat retourné étendus avec de nombreux purgeurs de vapeur, des réservoirs de réception de condensat et des kilomètres de tuyauterie. Le traitement de l’eau d’appoint aux générateurs de vapeur est souvent limité à l’adoucissement du sodium, ce qui permet à toutes les autres impuretés d’appoint brut de pénétrer dans les chaudières.

L’alcalinité du bicarbonate (HCO3-), qui, lorsqu’elle est soumise à la chaleur de la chaudière, se décompose en dioxyde de carbone (CO2) qui sort des chaudières avec de la vapeur, est généralement incluse dans ces impuretés. Alors que la vapeur se condense dans divers échangeurs de chaleur de procédé et autres emplacements, le CO2 se dissout à nouveau et réduit le pH du condensat, soumettant la tuyauterie de retour du condensat et d’autres équipements à des conditions acides qui peuvent être assez corrosives.

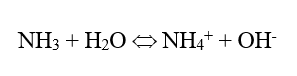

Dans l’industrie de l’énergie, le produit chimique de conditionnement du pH de l’eau d’alimentation commun est l’ammoniac, qui augmente le pH via la réaction suivante :

Il s’agit d’une réaction d’équilibre, de sorte que l’augmentation d’alcalinité est limitée, minimisant généralement la corrosion excessive de l’acier en cas de perturbation de l’alimentation chimique. (La corrosion des alliages de cuivre est une toute autre histoire.) Mais l’ammoniac est volatil et le composé se partage considérablement avec la vapeur dans les chaudières à basse pression.

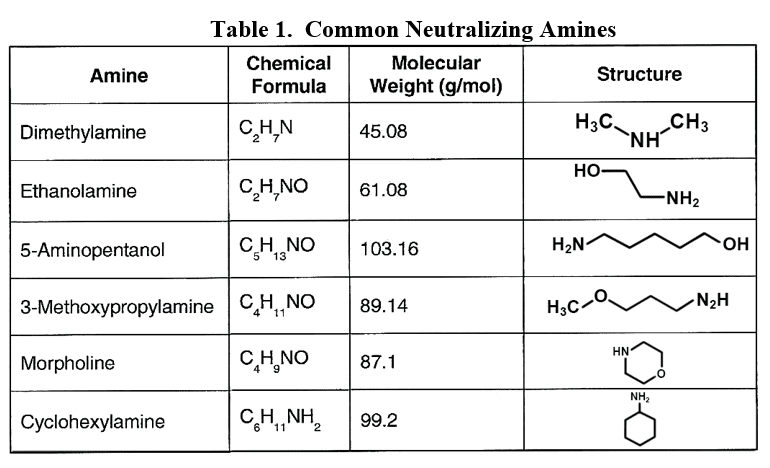

Pour les unités industrielles, les amines neutralisantes sont une alternative courante pour le conditionnement du pH de l’eau d’alimentation. Ce sont des molécules organiques à petite chaîne avec un groupe ammoniac attaché ou incorporé dans le composé.

L’élaboration du meilleur programme a parfois été difficile avec ces composés, car chacun a une basicité et un rapport de distribution différents (la tendance du produit à s’écarter avec la vapeur ou à rester dissous dans l’eau de la chaudière). De nombreux systèmes industriels de générateur de vapeur / condensat retourné sont assez complexes. Il est souhaitable d’avoir un contrôle approprié du pH dans tout le réseau, mais un seul composé est souvent insuffisant pour obtenir ces résultats.

Avec ce concept très important à l’esprit, les chercheurs de ChemTreat ont mis au point des produits à base d’amines mélangées qui peuvent fournir une large couverture du système, des chaudières à haute température aux échangeurs de chaleur de traitement en passant par la tuyauterie de condensat retourné. Les représentants de ChemTreat peuvent effectuer des audits d’usine et, en collaboration avec le personnel de l’usine, développer un programme qui répond aux besoins de l’installation. Ces programmes peuvent être associés à des systèmes d’alimentation et de surveillance automatisés avancés pour alléger les charges pesant sur les opérateurs de l’usine et le personnel technique.

Le condensat retourné dans les installations industrielles peut contenir de nombreuses autres impuretés, qui dépendent en grande partie de la chimie du procédé dans les échangeurs de chaleur auxquels la vapeur est appliquée. Même des fuites mineures de tube, de plaque ou de veste peuvent provoquer une grave contamination du condensat. Une certaine forme de polissage des condensats peut être nécessaire pour nettoyer cette eau avant de retourner aux générateurs de vapeur.

Au début du 20e siècle, alors que le nombre et la taille des unités industrielles et de production d’énergie à base de vapeur augmentaient, le phosphate trisodique (Na3PO4, connu sous le nom de TSP) est devenu un produit chimique de conditionnement de l’eau de chaudière populaire pour les unités à tambour. Dans le secteur des services publics, les programmes de traitement au phosphate ont beaucoup évolué, le TSP n’étant utilisé qu’à de faibles doses pour les unités modernes. Pour les chaudières industrielles, les méthodes de traitement au phosphate, avec chimie supplémentaire, restent un choix fort.

Une fonction principale du phosphate est de générer des conditions modérément alcalines dans la chaudière pour minimiser la corrosion générale des tubes de chaudière en acier au carbone, des fûts et des collecteurs.

Bien que le TSP soit la seule espèce de phosphate recommandée pour les chaudières utilitaires (pour minimiser le potentiel de corrosion du phosphate acide), dans les unités industrielles, le TSP peut parfois être mélangé avec des quantités moindres de phosphate disodique (Na2HPO4) et peut-être, bien que rarement, même un peu de phosphate monosodique (NaH2PO4) pour contrôler la formation excessive d’hydroxyde de sodium (NaOH), c’est-à-dire caustique. Le caustique peut se concentrer sous les dépôts poreux des tubes de chaudière et provoquer une corrosion directe du métal de la chaudière.

Une deuxième fonction du phosphate: le contrôle de la formation de tartre est particulièrement important pour les unités dans lesquelles des ions de dureté peuvent pénétrer périodiquement. Le phosphate et l’alcalinité produite par sa réaction avec l’eau peuvent réagir avec les ions de dureté et les silicates pour former des boues molles qui peuvent être éliminées par le vidange sous pression de la chaudière.

C’est là que les choses deviennent intéressantes pour les chaudières industrielles. Alors que les unités utilitaires nécessitent un appoint de haute pureté, le complément et le condensat retourné vers les chaudières industrielles peuvent avoir des concentrations d’impuretés importantes. Ainsi, en plus du traitement au phosphate, des conditionneurs de boues sont généralement recommandés. Les conditionneurs de boues sont constitués de polymères solubles dans l’eau qui aident à maintenir les solides en suspension par une combinaison de modification cristalline et de séquestration. Ces polymères peuvent parfois servir de traitement autonome, en particulier si la pénétration de dureté n’est pas un problème.

Une autre technique qui a parfois été utilisée avec succès dans les unités de baril industrielles est la chimie des chélateurs, dans laquelle les produits chimiques se lient directement aux métaux pour les maintenir en suspension. L’acide éthylènediaminetétraacétique (EDTA) est le chélateur le plus connu et a été utilisé pour de nombreuses applications, mais une mauvaise utilisation du chélateur peut provoquer une corrosion localisée des composants de la chaudière.

Il en résulte que plusieurs possibilités : les phosphates / polymères, les polymères seuls et les agents chélatants existent pour le traitement d’eau de chaudière. Le bon choix du traitement dépend de divers facteurs, notamment la conception et la pression de la chaudière, la sophistication et la fiabilité du traitement de l’eau d’appoint, et le potentiel d’entrée d’impuretés du condensat retourné. Dans certaines applications, et plus particulièrement pour les industries alimentaires et des boissons, les réglementations de la FDA limitent ou restreignent l’utilisation de certains produits chimiques de traitement de l’eau de chaudière et de l’eau d’alimentation. Cela peut rendre le choix d’un programme plus complexe.

Des méthodes de traitement à base de produits filmogènes (FFP), qui fournissent une couche protectrice sur les surfaces métalliques des générateurs de vapeur, émergent également. Cette chimie pourrait potentiellement changer la donne dans certaines applications.

Plusieurs choix sont possibles pour le traitement interne des chaudières industrielles, et ces choix sont influencés par un certain nombre de facteurs.

Veuillez contacter ChemTreat pour obtenir de l’aide dans la conception d’un programme de traitement personnalisé pour votre application. Comme toutes les autres technologies, une diligence raisonnable est nécessaire pour déterminer la faisabilité de l’utilisation des méthodes. Consultez toujours les manuels et guides de votre équipement.