-

USA - EnglishCanada – Français

- Emplacements

- Accès aux FDS

- Connexion CTVista®+

Par Brad Buecker, ChemTreat, Inc. et Ken Kuruc, Hach

Cet article a été initialement publié dans PPCHEM® Journal; PPCHEM® 2021, 23(4), 152–157; https://journal.ppchem.com/

Les installations industrielles, comme les raffineries, les usines pétrochimiques, les aciéries, les installations de finition du métal, les usines de pâte et papier, les usines pharmaceutiques, etc. ont besoin d’un traitement des eaux usées substantiel, certains processus de ces installations pouvant libérer de nombreux composés de carbone complexes ou autres constituants toxiques, y compris métaux, dans le flux de déchets.

Bien que diverses techniques soient disponibles pour mesurer les niveaux de trace de métaux dans l’eau de traitement, à ce jour, beaucoup d’emplacements industriels n’ont pu s’en prévaloir à cause des exigences en matière de coûts en capital et de techniciens spécialement formés. Deux techniques bien connues sont le plasma couplé par induction et la spectrométrie d’absorption atomique, lesquelles exigent des techniciens spécialement formés, ainsi qu’une préparation des échantillons complexe et une instrumentation dispendieuse.

Cet article discute une autre technologie existante, la colorimétrie, qui a été modifiée pour la surveillance en ligne. Cette méthode se prête à bien des installations et une vaste gamme du personnel de l’usine peut la faire fonctionner. Dans bien des cas, les relevés peuvent être améliorés grâce à des analyses du TOC pour offrir une protection supplémentaire pour les systèmes d’eau industrielle/de vapeur.

Lorsque l’auteur Brad Buecker a amorcé sa longue carrière au sein de l’industrie énergétique au charbon il y a quatre décennies, les règlements sur les décharges communes américains pour les centrales électriques américaines mettaient l’accent sur quatre impuretés ou paramètres : total des solides en suspension (TSS), pH, huile et graisse (O&G) et concentration biocide oxydante résiduelle. Actuellement, on sait que bien d’autres impuretés des eaux usées peuvent causer des problèmes pour les producteurs d’électricité. Bien sûr, des installations comme les raffineries et les usines pétrochimiques ont besoin d’un traitement des eaux usées substantiel, le raffinage et la synthèse de produits chimiques organiques pouvant libérer bien des composés de carbone complexes et de constituants toxiques dans les flux de déchets. Bien d’autres industries lourdes, p. ex,. aciéries, installations de finition du métal, usines de pâte et papier et usines pharmaceutiques, doivent aussi composer avec des problèmes de traitement des eaux usées difficiles.

En plus de ces applications, les décharges d’autres processus qui semblent bénins (p. ex. eau de refroidissement vidange sous pression et eaux d’orage) sont réglementées de plus en plus à cause des effets négatifs potentiels sur l’environnement naturel. Un exemple bien connu de réglementation plus contraignante du phosphore dans la décharge d’une tour de refroidissement a été signalé antérieurement dans ce journal [1]. L’ammoniac est une autre impureté qui préoccupe; comme le phosphore, il est un nutriment essentiel de l’efflorescence algale qui a affecté bien des cours d’eau de surface. De nouvelles technologies qui minimisent ou qui éliminent les phosphates inorganiques et organiques pour le traitement de l’eau de tour de refroidissement sont devenues très populaires.

Cependant, on se soucie de plus en plus des décharges contenant des métaux lourds et de transition, ainsi que des métalloïdes. Ces constituants incluent le zinc, le cuivre, le chrome, le sélénium, l’arsenic et autres. Pouvoir surveiller les concentrations de trace de métal importe aux exploitants et au personnel technique d’usines lors de l’évaluation de l’efficacité des programmes de traitement pour garantir la conformité aux directives sur les décharges.

Bien que des concentrations de trace de certains métaux lourds soient importantes pour certaines fonctions biologiques, d’autres posent un danger significatif à l’environnement et, parfois, même aux processus d’usine internes. L’antimoine, le sélénium et l’arsenic sont hautement toxiques même à de très faibles niveaux. Le chrome, l’arsenic, le cadmium, le mercure et le plomb ont une forte affinité pour le soufre et peuvent se lier aux enzymes du corps humain, inhibant les réactions métaboliques. L’arsenic, le chrome hexavalent, le manganèse et le cobalt sont carcinogènes. Le cadmium cause une maladie des os dégénérative. Le mercure, le plomb et le manganèse peuvent endommager le système nerveux central. Du point de vue industriel, le manganèse, l’aluminium et le fer peuvent occasionner des dépôts et des problèmes de corrosion dans les processus et les systèmes d’eau de refroidissement d’une usine. Cette liste n’est pas exhaustive, mais elle donne une indication de la gravité des impacts négatifs de nombreux métaux [2-4].

Bien sûr, il y a eu beaucoup de R et D en matière de technologies de traitement pour déterminer comment éliminer les métaux des processus et des flux d’eaux usées. Nous discuterons plusieurs techniques avant de passer à la partie surveillance de cet article. Ce qui peut surprendre, c’est que bien des méthodes de traitement modernes ne se fient pas sur de l’équipement exotique, mais sur des améliorations chimiques au sein des processus traditionnels. Envisager le processus de clarification par ballast CoMag® [5]. La clarification ballastée est devenue populaire, ces appareils fonctionnant à de hauts taux d’élévation, lesquels, à leur tour, permettent de concevoir un clarificateur ayant une empreinte beaucoup plus petite que l’équipement conventionnel. Le matériau original de bien des clarificateurs ballastés était le micro-sable, lequel fonctionne bien, offrant un matériau dense qui capture le floc et qui améliore le dépôt. Cependant, ce processus de précipitation utilise un ballast de magnétite (Fe3O4). Comme le micro-sable, la magnétite offre un substrat dense pour améliorer le dépôt, mais offre un avantage substantiel en ce que plusieurs métaux lourds précipiteront conjointement avec le fer et quitteront le système au sein du clarificateur de boue. Ces métaux de trace ou métalloïdes incluent le cuivre, l’aluminium et l’arsenic.

Une autre avance chimique est fonction de l’affinité sus-mentionnée du soufre pour certains métaux. Exemple important : le mercure, lequel se lie passablement fortement au soufre. Des polymères de traitement de l’eau avec sites de souffre actifs ont été développés pour mélanger avec d’autres agents de floculation dans les clarificateurs standard. Ces polymères peuvent être passablement efficaces pour l’élimination du mercure mais, parfois, la réaction est tellement rapide qu’elle produit très peu de flocs fins. Il faut faire attention pour éviter que les flocs fins s’échappent du trop-plein du clarificateur.

Autre impureté problématique pour plusieurs industries : le sélénium. Le sélénium est un élément naturel qui, dans la combustion du charbon des centrales électriques, est généralement libéré dans deux espèces, la sélénite (SeO3) et le sélénate (SeO4). Ces oxydes sont capturés dans la suie de chasse ou les flux de désulfuration des gaz de combustion par voie humide (WFGD). Depuis des années, la meilleure technologie disponible (BAT) pour éliminer le sélénium, comme déterminée par l’Environmental Protection Agency des États-Unis, était le traitement biologique par adsorption de composés de sélénium oxydés sur un substrat organique et la digestion subséquente des oxydes de sélénium par des microorganismes qui convertissent les composés en sélénium élémentaire retenu par les microbes. Ces systèmes étaient très encombrants et dispendieux et exigeaient l’élimination périodique des organismes épuisés et le ravitaillement des substrats microbiologiques.

ChemTreat offre maintenant SeQuester , qui est une alternative physico-chimique à l’élimination biologique du sélénium. Le processus utilise la coprécipitation chimique et l’ajustement du pH pour que l’équipement d’eaux usées conventionnel tels que clarificateurs, bassins de rétention et filtres-presse capture le sélénium. La configuration peut être conçue pour traiter non seulement la décharge directe des dépoussiéreurs par voie humide, mais aussi l’eau des étangs à suies stockée, le lixiviat des sites d’enfouissement collecté et les décharges de résidus miniers, le tout à bien plus faible coût que les méthodes BAT actuelles. De plus, les résultats des essais pilotes indiquent que la technologie peut réduire les concentrations d’autres métaux traces, y compris l’arsenic, le cadmium, le chrome, le plomb, le mercure et l’argent [6].

Bien des usines au charbon, tant fonctionnelles que mises hors service, éprouvent aussi de la difficulté quant aux ordres environnementaux relatifs à la fermeture d’étangs à suies. Plusieurs accidents hautement publicisés ont libéré de grandes quantités de suies dans l’eau et dans l’environnement. Puisque la dépollution des étangs ne permet pas que l’eau soit drainée directement dans un autre cours d’eau comme une rivière ou un lac, il peut falloir un traitement rigoureux avant qu’ils puissent être drainés et fermés.

L’un des aspects essentiels de l’élimination réussie des impuretés des flux d’eaux usées : la surveillance précise des contaminants, qui nous amène à la deuxième partie de cet article.

Nous examinerons maintenant une technique existante quelque peu familière de surveillance des métaux. La méthode colorimétrique, avec option de digestion pour déterminer les concentrations tant dissoutes que totales, a été adaptée pour analyser les métaux de trace en ligne.

Divers critères existent pour catégoriser les métaux. En général, les métaux lourds sont ceux qui ont une densité supérieure à 5 g. Il s’agit du critère sélectionné pour cette discussion, même si d’autres métaux ou métalloïdes comme l’aluminium et le sélénium peuvent être préoccupants dans divers processus malgré le fait qu’ils ne s’inscrivent pas officiellement dans cette catégorie [7]. Souvent, les métaux de transition sont pris en compte avec les métaux plus lourds quant à certaines propriétés.

Une variété de technologies est disponible actuellement pour surveiller les concentrations de métaux de trace. Cependant, bien des méthodes offrent seulement des analyses instantanées de l’échantillon obtenu du flux des processus qui préoccupe. Deux techniques bien connues sont le plasma couplé par induction (ICP) et la spectrométrie d’absorption atomique (AAS), lesquelles exigent des techniciens spécialement formés, ainsi qu’une préparation des échantillons complexe et une instrumentation dispendieuse.

De telles méthodes peuvent être acceptables lorsque l’échantillon d’eau ne devrait pas changer sur de courtes périodes, p. ex., 24 heures. Cependant, dans bien des flux de processus, des perturbations ou des déviations peuvent souvent se produire à cause de changements dans certains aspects du processus global. Dans bien des cas, un type de surveillance en ligne ou continue est requis pour évaluer avec précision les conditions de traitement.

Avant que cette discussion ne se poursuive, il est important de dresser certains paramètres. La colorimétrie exige un échantillon propre relativement restreint, ce qui peut peut faire en sorte que cette technique ne se prête pas à certains contextes industriels. En général, la granulométrie maximale doit être inférieure à 100 μm, à une concentration inférieure à 0,1 g de L–1 et à une turbidité (mesurée en unité de turbidité néphélométrique, NTU) inférieure à 50NTU. Le carbone organique total (TOC) devrait être de moins de 25 mg ⋅ L–1. Ce ne sont que des indications et elles ne sont pas garantes de la performance. Diluer l’échantillon, soit à l’interne ou à l’externe de l’analyseur, peut s’avérer une option, y compris quand il y a couleur. Il est aussi possible de filtrer les échantillons avec des solides en suspension, mais il faut alors évaluer si les particules éliminées contiennent les substances mesurées. Ceci dit, la méthode analytique sera maintenant décrite.

Bien des centrales électriques et des chimistes industriels ont utilisé des techniques colorimétriques depuis des années pour faire le suivi de la chimie de l’eau/des flux. Parmi les paramètres communs : phosphates, silice et ammoniac, la technologie ayant il y a longtemps progressé au-delà de la mesure d’échantillons instantanés à l’analyse en ligne continue. En fait, les applications de surveillance continue des phosphates continuent à évoluer. Exemple de cette évolution : la sélection accrue d’eaux usées municipales récupérées en tant qu’approvisionnement d’appoint d’usines industrielles. Les analyses exactes des concentrations de phosphates d’entrée sont importantes pour contrôler les programmes de traitement de l’eau de refroidissement et autres processus.

L’analyse colorimétrique d’échantillons instantanés des métaux s’est aussi avérée une méthode viable depuis des décennies, mais il faut prendre d’autres éléments en compte pour adapter la colorimétrie à la surveillance en ligne. Par exemple, utiliser des vannes contrôlées par logiciel qui introduisent les réactifs requis au bon moment.

Les métaux qui peuvent être analysés actuellement par la colorimétrie sont le chrome, le manganèse, le fer, le nickel, le cuivre et le zinc. Bien qu’ils ne soient pas considérés comme des métaux lourds, l’aluminium et le bore, que les recherches ont indiqué comme étant néfastes pour la santé et l’environnement à certains niveaux, peuvent aussi être mesurés avec cette technique.

Pour les métaux qui existent en tant que particules en suspension, il faut la digestion pour les convertir à l’état dissout. En règle générale, on y arrive au moyen de l’ajout d’acide et de chauffage à 120 °C pendant au moins 10 minutes. Cette étape est effectuée dans une cuve de digestion séparée conformément à la Figure 1. L’échantillon est ensuite refroidi, transféré dans la cuve d’analyse et soumis à un relevé d’absorbance initiale effectué avant l’ajout du réactif. La longueur d’onde analytique doit être conforme à la combinaison de métal et de réactif spécifiques responsable pour le développement de la couleur. L’absorbance finale est ensuite mesurée après la réaction du réactif avec le métal, avec le calcul final selon la loi de la bière.

Figure 1 : Appareil de digestion.

Cette méthode est résumée à la figure 2, et les réactifs chimiques appropriés varient en fonction du métal à analyser. Par exemple, ajouter de l’acide éthylènediaminetétraacétique (EDTA) et un réactif réducteur minimise les interférences lors de l’analyse du zinc ou du manganèse. Certaines interférences peuvent toujours se produire si l’échantillon compte de grandes quantités de couleur, de la turbidité ou des concentrations significatives (niveaux de mg⋅L–1) de certains autres métaux.

Figure 2 : Le cycle colorimétrique. *S’il y a ajout d’un tampon supplémentaire, il y a relevé ABS1 seulement après l’ajout de ce tampon

Il est à noter que, bien que la colorimétrie ait évolué en méthode en ligne, les analyses elles-mêmes sont des réactions par lot. Selon le métal et si une digestion est nécessaire ou non, les temps d’analyse peuvent varier de 10 à 30 minutes. Bien que l’utilisation d’un séquenceur intégré puisse permettre l’analyse d’un maximum de 8 flux individuels, le nombre de lectures discrètes par flux est réduit en conséquence (p. ex., avec un temps de cycle de 10 minutes et 6 flux, seulement 1 lecture par flux est signalée par heure). Un instrument typique avec des vannes contrôlées par logiciel, un récipient de digestion et un colorimètre est illustré à la figure 3.

Figure 3 : Analyseur de processus EZ Hach.

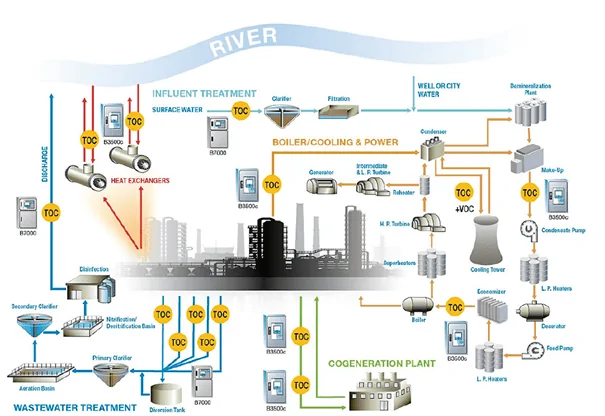

Un autre paramètre de surveillance en ligne auquel on porte de plus en plus attention : carbone organique total. Comme l’indique la figure 4, les données TOC de nombreux processus d’usine peuvent être précieuses.

Figure 4 : Sites d’échantillonnage du TOC potentiel dans un établissement industriel (illustration gracieuseté de Hach).

Évidemment, dans des établissements comme les raffineries et les installations pétrochimiques, la surveillance continue de condensat retourné du TOC et autres flux d’eau de traitement peuvent signaler au personnel qu’il y a fuite des échangeurs de chaleur et autres équipements. Par exemple, l’un des auteurs a visité assez récemment un établissement d’importation de gaz naturel liquéfié (GNL) qu’on convertissait en établissement d’exportation. Une partie majeure du processus consistait à éliminer les hydrocarbures plus grosses que le méthane du gaz naturel entrant avant la liquéfaction. Les conduites de condensat retourné vers l’usine de cogénération utilisaient des analyseurs du TOC pour détecter la contamination organique qui pourrait s’infiltrer à partir de ce processus ou autres processus.

Songez à certains autres points d’échantillonnage sur ce diagramme. Le TOC pourrait être un indicateur de première ligne de composés organiques potentiellement nocifs quittant l’usine dans le flux d’eaux usées. Si l’usine a une source d’eau non fraîche pour l’appoint de l’usine p. ex. effluent d’eaux usées municipales récupéré, le TOC pourrait de nouveau être un indicateur de première ligne de perturbations à l’usine d’eaux usées municipale. Il arrive que les usines qui traitent la combinaison d’eaux usées et d’eaux d’orage soient surchargées lors de pluies fortes et qu’elles doivent éliminer des eaux usées qui ont obtenu seulement un traitement primaire. Les niveaux de carbone organique peuvent augmenter de façon dramatique dans ces conditions. Une augmentation du TOC dans l’appoint des tours de refroidissement peut bouleverser la chimie de l’eau de refroidissement, occasionner des difficultés dans les systèmes de traitement d’appoint haute pureté et influencer la prolifération microbienne dans les échangeurs de chaleur, les tours de refroidissement et autres endroits.

Bien que diverses techniques soient disponibles pour mesurer les niveaux de trace des métaux dans l’eau de traitement, à ce jour, elles n’ont pas été disponibles dans bien des endroits industriels à cause des coûts en capital ou la nécessité de techniciens spécialement formés. Cette discussion a dressé la technologie existante qui a été modifiée pour la surveillance en ligne. Cette méthode est apte pour de nombreuses installations et une vaste gamme du personnel de l’usine peut la faire fonctionner. De plus, la R et D continue à explorer l’instrumentation permettant d’analyser d’autres métaux préoccupants dans les processus d’eaux usées. Dans bien des cas, ces relevés peuvent être améliorés par des analyses du TOC qui offrent une protection supplémentaire aux systèmes d’eau industrielle/de flux.

Certes, tous les systèmes sont différents et, comme n’importe quelle autre technologie, une diligence raisonnable est nécessaire pour déterminer la faisabilité de l’utilisation des méthodes. Consultez toujours les manuels et guides de votre équipement.

Contactez-nous pour en savoir plus et demander une consultation.