-

USA - EnglishCanada – Français

- Emplacements

- Accès aux FDS

- Connexion CTVista®+

Au fil du temps, les générateurs de vapeur haute pression et haute pureté comme les chaudières à chaleur résiduelle subiront de la corrosion et des dépôts. Les experts en traitement de l’eau industrielle peuvent aider les installations chimiques, pétrochimiques et de raffinage à minimiser ces effets pour améliorer l’efficacité et la fiabilité du système.

Cet article fournit :

Nous espérons que cette discussion aidera le personnel des installations de produits chimiques à améliorer la production à long terme et la fiabilité de leurs systèmes de vapeur.

L’objectif principal du traitement de l’eau de chaudière est de réduire la corrosion tout au long du cycle de vapeur.

Les chaudières de traitement diffèrent légèrement de la tour de refroidissement, de la boucle fermée et d’autres traitements chimiques. Par exemple, les véritables inhibiteurs de corrosion ne sont pas ajoutés à un système de chaudière. Les anions agressifs comme le calcium, le magnésium, les chlorures, les sulfates et les silices sont plutôt éliminés.

L’oxygène est également éliminé par des moyens mécaniques et chimiques.

Un pH et des températures plus élevés stimulent les processus de passivation naturels qui réduisent la corrosion et les émissions, de sorte que le traitement par chaudière implique généralement également l’augmentation du pH.

L’objectif secondaire du traitement de l’eau de chaudière est de réduire les dépôts après le prétraitement.

Le fer et, dans une moindre mesure, le dépôt de cuivre sont particulièrement problématiques, car il peut être transporté dans les générateurs de vapeur et les chaudières. Le fer transporté dans les dépôts des chaudières dans les zones à haut flux de chaleur, ce qui pourrait entraîner une corrosion sous-dépôt.

Les quatre piliers du traitement par cycle de vapeur sont un outil utile pour comprendre le traitement par chaudière et les lacunes communes observées dans les installations de traitement chimique.

Les piliers d’un niveau d’importance décroissant sont :

Il est important de noter que :

Le premier pilier représente un problème particulièrement difficile dans l’industrie du traitement chimique. L’eau d’alimentation de haute qualité est créée par la température de l’eau d’alimentation de chaudière (BFW) de haute qualité. Ce processus implique le contrôle et la mesure des impuretés ioniques de bas niveau pour éviter la contamination de l’eau d’alimentation de la chaudière, car les contaminants peuvent se retrouver dans la vapeur à travers le processus d’atténuation.

Le deuxième pilier se concentre sur la réduction des condensats et de la corrosion BFW. Cela est généralement réalisé en appliquant des amines ou de l’ammoniac, ainsi qu’en évacuant l’oxygène.

En général, l’objectif est de minimiser les produits de corrosion et le transport du fer dans le système. Plus précisément, nous explorerons la corrosion accélérée par le débit (FAC), un autre écart majeur auquel sont confrontées les usines chimiques et pétrochimiques ainsi que les raffineries.

Le troisième pilier aborde l’importance de choisir le bon traitement interne du gyrateur à vapeur et de la chaudière en fonction des besoins spécifiques d’un système. Cela pourrait inclure des programmes de rapport de traitement entièrement volatil (TAP) utilisant du phosphate de sodium ou des programmes entièrement polymères qui peuvent être utilisés à des pressions plus basses.

Le dernier pilier fait référence à l’utilisation de polymères pour disperser le fer. Dans certains cas, ce traitement est recommandé pour réduire le transport du fer dans les générateurs de vapeur et les chaudières.

Les quatre piliers fournissent une base solide pour une discussion plus approfondie sur les défis spécifiques auxquels de nombreuses installations chimiques, pétrochimiques et de raffinage font face.

La qualité de l’eau d’alimentation est un domaine d’amélioration majeur pour de nombreux transformateurs chimiques. En fait, la qualité de l’eau déminéralisée stimule la majorité des besoins chimiques des chaudières.

Malheureusement, de nombreuses usines ne suivent pas les meilleures pratiques et font fonctionner des chaudières avec de faibles niveaux d’impuretés ioniques dans leur eau d’appoint. Le contrôle et la mesure des impuretés ioniques de faible niveau sont un facteur important pour maintenir l’efficacité de la chaudière.

Les plantes utilisent généralement une forme d’échange d’ions de lit mixte pour produire de l’eau plus pure.

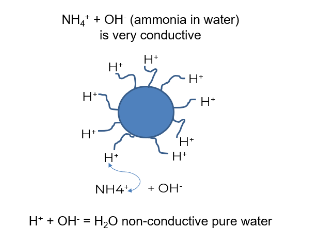

L’image ci-dessus montre comment fonctionne ce processus lorsque l’échange d’ions est correctement généré et fonctionne comme prévu. Les cercles bleus représentent des perles ioniques. Lorsqu’il est régénéré, le cation est chargé d’un ion hydrogène ou hydronium. La perle anionique est chargée d’un ion hydroxyle.

À l’aide de l’exemple du sel (NaCl) et de l’eau (H2O), le sodium (le cation) s’échange avec un ion hydrogène. Le chlorure (la partie anionique) s’échange avec un ion hydroxyle, créant de l’eau pure. Dans les bonnes conditions, la régénération produit de l’eau d’alimentation de haute qualité. Cependant, des espaces tels que le glissement du lit de cations peuvent se produire lorsque l’échange d’ions ne fonctionne pas comme prévu.

Le sodium est un ion courant observé lorsque le lit de cations commence à glisser. Dans l’exemple ci-dessus, le sodium ne s’échange pas avec l’hydronium ou l’ion hydrogène; c’est ce qu’on appelle le « glissement ». Le glissement fait passer le sodium dans le chlorure. Le chlorure de sodium s’échange ensuite avec un ion hydroxyle et le sodium glisse sous forme d’hydroxyde de sodium.

L’hydroxyde de sodium se concentrera d’abord dans l’eau de la chaudière, ce qui augmentera le pH de la chaudière. Cela augmentera le rapport sodium-phosphate, ce qui, à son tour, augmente le risque de corrosion sous-dépôt et de gougeage caustique. La contamination par atténuation réduit la qualité de la vapeur pour les turbines, et le calcium et le magnésium peuvent passer dans des conditions plus stressées.

Même des taux de sodium légèrement élevés présentent un risque de formation d’hydroxyde de sodium dans les dépôts de fer. Lorsque cela se produit, les dépôts de fer poreux dans les chaudières (appelés « ébullition par mèche », qui seront abordés plus loin dans cet article), l’eau de la chaudière s’évapore et des niveaux élevés de concentré de fer restent.

Si l’hydroxyde de sodium atteint l’eau d’alimentation, qui est normalement utilisée pour le déchauffage, cela pourrait contaminer directement la vapeur allant aux lames de la turbine, réduisant ainsi l’efficacité. L’hydroxyde peut également se déposer sur les lames de la turbine dans la zone de transition de phase lorsqu’il commence à se condenser, ce qui peut causer des fissures de corrosion sous contrainte, généralement sur les racines, où les lames de la turbine se fixent au rotor.

Dans des conditions extrêmes, à mesure que la résine cationique est épuisée, les ions de dureté du calcium et du magnésium commenceront à passer, ce qui peut causer des problèmes de dépôt dans les chaudières à des températures plus élevées. Les chaudières sont pratiquement intolérantes à la dureté à ce niveau, et le calcium magnésium peut réagir avec l’alcalinité et commencer à abandonner le pH dans la chaudière.

Bien qu’il ne soit pas aussi courant que le glissement des cations, le glissement des anions est un point important à discuter. Fait intéressant, les anions glissants ont l’effet opposé d’un cation glissant. Le premier anion que nous voyons généralement glisser est la silice. La silice glissante se combine à l’ion hydronium échangé, formant une espèce légèrement acide. Selon la température, la pression et le pH, la silice dans ces chaudières haute pression et haute pureté est sujette au transfert mécanique et vaporeux dans les barils. Cela pose un risque pour les turbines; la silice forme des dépôts sur les lames de turbine, réduisant ainsi l’efficacité.

Un autre problème avec la silice est que, contrairement au sodium, elle ne peut pas être éliminée avec le lavage à l’eau. La silice forme un dépôt très tenace sur les lames de turbine qui est difficile à enlever.

D’autres anions qui peuvent glisser sont les chlorures et les sulfates, qui se combinent avec l’ion hydrogène pour former des acides minéraux, tels que l’acide chlorhydrique et l’acide sulfurique, ce qui réduit le pH de la chaudière. Ceux-ci augmentent le risque de corrosion sous-dépôt dans les dépôts de fer poreux.

Si des acides minéraux pénètrent dans la vapeur, ils fournissent un autre mécanisme de fissuration par corrosion sous contrainte dans les lames de turbine.

Lorsqu’il s’agit de minimiser les condensats et la corrosion, la priorité principale est de réduire les niveaux de transport de fer et d’autres métaux dans les chaudières.

Les systèmes d’eau dans les installations de traitement chimique ont tendance à être grands, avec des systèmes de condensat compliqués et des cycles de vapeur étendus. En général, l’eau d’alimentation entrant dans la chaudière aura des niveaux élevés de fer, voire de métaux jaunes. Tout métal entrant dans la chaudière peut se déposer sur les surfaces de la chaudière; il est difficile de les garder dans la solution dans les zones à flux de chaleur plus élevé. Cela crée des sites potentiels de corrosion sous-dépôt.

Les images suivantes montrent des exemples de corrosion sous-dépôt. Le premier est un échangeur de ligne de transfert (TLE) provenant d’une usine de méthanol, où les déchets de gaz calorifiques ont été envoyés à travers les tubes. Le gaspillage de phosphate acide a causé la formation de sites de corrosion sous-dépôt. L’usine est passée à un programme de phosphate de sodium beaucoup plus élevé des années auparavant, mais les dommages ont déjà été causés.

Les images suivantes montrent des exemples de corrosion sous-dépôt. Le premier est un échangeur de ligne de transfert (TLE) provenant d’une usine de méthanol, où les déchets de gaz calorifiques ont été envoyés à travers les tubes. Le gaspillage de phosphate acide a causé la formation de sites de corrosion sous-dépôt. L’usine est passée à un programme de phosphate de sodium beaucoup plus élevé des années auparavant, mais les dommages ont déjà été causés.

Cela représente un défi majeur de corrosion sous-dépôt : une fois qu’elle se produit, la chimie de l’eau en vrac aura un effet minimal sur les sites de corrosion sous-dépôt existants.

La deuxième image est un exemple d’une défaillance d’un mur épais dans une chaudière utilitaire. Il montre une mise en plis complète, connue sous le nom de dommage à l’hydrogène. Cela a été causé par un dépôt d’espèces très acides dans la matrice en acier et la conversion des sites de carbone en méthane, ce qui a conduit le mur à se dilater et a finalement entraîné la grande défaillance observée ici.

Ces images illustrent l’importance du prétraitement pour l’efficacité de la chaudière. Un prétraitement efficace réduit le transport du fer et d’autres métaux dans la chaudière. Environ 30 % du fer entrant dans une chaudière reste soluble et est éliminé par purge continue.

Le traitement aux polymères peut aider à réduire le transport du métal et peut être une bonne option pour les chaudières ayant des antécédents de problèmes de corrosion sous-dépôt.

Le graphique suivant illustre un principe appelé « ébullition de la mèche », où des dépôts de fer poreux se forment sur les zones de flux de chaleur plus élevés d’un tube de chaudière. Ces dépôts se produisent lorsque l’eau contenant des impuretés ioniques s’écoule dans le tube et s’évapore, créant des niveaux élevés de concentration de ces espèces acides et caustiques. Cela entraîne une corrosion sous-dépôt sous forme de gaspillage de tube. L’ébullition de la mèche cause généralement des dommages à l’hydrogène à un pH de 4, au phosphate acide à faible pH et à l’entaille caustique à pH élevé.

Les chaudières à métaux mixtes posent des défis supplémentaires en matière de traitement de l’eau. Ces chaudières sont généralement faites d’acier doux et d’une certaine forme de métal jaune, comme le cuivre et les alliages de cuivre comme le nickel et le laiton.

Le cuivre et l’acier nécessitent des types de traitement complètement différents pour inhiber la corrosion, ce qui rend difficile l’étalonnage du traitement en conséquence.

Pour le cuivre, l’inhibition de la corrosion implique généralement de baisser le pH à la plage 7-8. Des niveaux plus élevés d’éliminateur d’oxygène sont généralement ajoutés pour y parvenir.

L’acier doux, quant à lui, réagit mieux aux amines et a un pH plus élevé.

Équilibrer le pH et l’alimentation en amine/ammoniac et en oxygène est un défi constant dans les systèmes de métallurgie mixte.

Le contrôle de la corrosion accélérée par le débit (FAC) présente l’un des écarts les plus importants dans le traitement de l’eau pour l’industrie chimique. Le FAC se produit lorsque la vitesse d’oxygène, ou la vitesse à laquelle la couche de magnétite se dissout, est supérieure à sa vitesse de formation.

Bien que ce concept ait longtemps été bien compris, les meilleures pratiques pour son atténuation n’ont pas été appliquées de façon constante dans l’industrie chimique.

Le graphique suivant illustre le cycle FAC.

Le processus commence dans le coin supérieur droit. La couche d’oxyde se développe lentement au début, car les températures de l’eau d’alimentation de la chaudière sont douces.

La couche de magnétite continue de croître, développant une structure de cristal poreuse instable.

Le contrôle de l’ammoniac/amine et de l’éliminateur d’oxygène entre en jeu à l’étape suivante, car un pH plus faible et des niveaux élevés d’éliminateur d’oxygène accélèrent la dissolution de la couche de magnétite.

Au fur et à mesure que le fer est dissous, il est décapé dans les zones à haut débit et turbulentes, formant des dépôts dans les TLE et les chaudières.

Cela laisse le métal frais exposé, redémarrant le cycle.

Le graphique ci-dessous montre la solubilité de la couche de magnétite, représentant le risque de FAC.

L’axe horizontal affiche la température, tandis que l’axe vertical est en corrélation avec la solubilité. Le risque atteint un pic d’environ 300 °F ou 150 °C, ce qui correspond à peu près au fonctionnement standard du système d’alimentation, selon la pression du dégazeur.

Les lignes de couleur individuelle représentent le pH. À mesure que le pH augmente, la capacité du système à résister à la dissolution de la couche de magnétite augmente. La solubilité la plus élevée indiquée sur ce graphique est un pH de 8,75, qui diminue considérablement à mesure que le pH augmente à la plage de 9,4 à 9,6. Par conséquent, il peut être très difficile d’équilibrer le fonctionnement de l’eau d’alimentation et du condensat au pH le plus élevé possible, tout en traitant efficacement les métaux jaunes.

L’impact de l’oxygène sur le FAC n’est pas bien compris. L’oxygène fonctionne en synergie avec des anions agressifs comme les chlorures et les sulfates, causant la corrosion. Cependant, l’oxygène peut également aider à réduire le FAC.

Comme mentionné précédemment, la couche de magnétite qui se forme dans les systèmes d’eau d’alimentation est poreuse. Si les cavités de la couche sont remplies d’hématite en augmentant légèrement l’infiltration d’oxygène, une couche d’oxyde plus forte se développera, ce qui est moins susceptible de se dissoudre et de causer le FAC.

Dans les systèmes entièrement en acier, le pH n’est pas toujours réglé aussi haut que nécessaire, et la réduction ou l’élimination de l’application d’éliminateur d’oxygène peut aider à réduire le FAC, selon l’analyse du transport du fer.

Comme pour les occasions d’amélioration discutées dans la section précédente, le respect des meilleures pratiques en matière de surveillance et d’instrumentation des systèmes de vapeur est un facteur important d’un traitement efficace de l’eau.

La surveillance de la qualité de la vapeur aide à maintenir la pureté de la vapeur qui va aux turbines. Certains paramètres de surveillance courants sont examinés dans les sections suivantes, suivis d’une discussion sur les avantages de l’utilisation d’instruments plutôt que de se fier uniquement à l’échantillonnage.

Les dépôts de sodium et de silice, ainsi que les anions agressifs comme les chlorures et les sulfates, peuvent causer des fissures de corrosion sous contrainte aux extrémités humides des lames de turbine, réduisant ainsi l’efficacité du système.

Ces rapports analytiques montrent la présence de diverses impuretés dans une unité d’éthylène de 600 livres pendant les opérations standard par rapport à une fuite du condenseur. Il est important de noter que la conductivité a montré très peu de changement pendant la fuite du condenseur. Cette installation a utilisé des tests à base humide de très faible niveau pour suivre les impuretés, mais n’avait pas de surveillance du sodium en place. L'utilisation d'instruments pour surveiller le sodium peut avoir pris la fuite du condenseur plus tôt.

La surveillance de l’eau d’alimentation et de la vapeur avec l’instrumentation est une pratique exemplaire de traitement de l’eau. Cependant, ces systèmes peuvent être difficiles et coûteux à moderniser et à entretenir.

Une alternative est la surveillance de la conductivité des cations, qui offre une bonne option pour tester les impuretés ioniques de bas niveau.

Il existe deux principaux types de surveillance de la conductivité des cations.

Que l’eau soit dégazée ou non, la clé est de mesurer la conductivité avant et après la colonne d’échange de cations.

L’exemple ci-dessus illustre l’importance de l’instrumentation pour aider les installations à détecter les problèmes de système de chaudière.

Certaines usines de traitement chimique comptent toujours uniquement sur des échantillons « d’agrippement », qui fournissent une image incomplète de la qualité de l’eau du système. Surtout dans les unités à haute pression et à haute pureté, la surveillance avec instrumentation est une meilleure pratique, avec l’échantillonnage par prise utilisé uniquement comme réserve.

Minimiser la corrosion et les dépôts dans les générateurs de vapeur et les chaudières haute pureté et haute pressionest un élément important du maintien de la fiabilité et de l’efficacité du système dans les installations chimiques, pétrochimiques etde raffinage.

Lors de la conception d’un programme de traitement de l’eau, il est important de garder à l’esprit les quatre piliers du traitement de l’eau de vapeur, ainsi que d’identifier les domaines d’amélioration en fonction des lacunes communes.

L’objectif ultime de cette publication était de combler ces lacunes dans le traitement des générateurs de vapeur haute pureté et haute pression et d’aider votre installation à améliorer la fiabilité à long terme de vos chaudières et turbines à vapeur en mettant en œuvre les meilleures pratiques en matière de chimie et de surveillance des traitements.

Comme pour toutes les autres technologies, une diligence raisonnable est nécessaire pour déterminer la faisabilité de l’utilisation des méthodes discutées dans ce billet. Il est important de consulter les manuels et les guides de votre équipement et de demander conseil à votre représentant local du traitement des eaux pour répondre aux besoins spécifiques de votre établissement.

Conseiller du personnel technique

Kurt Kraetsch est un consultant en personnel technique chez ChemTreat. Il possède 20 ans d’expérience dans l’industrie chimique spécialisée, fortement axée sur les chaudières dans les installations chimiques, de raffinage et pétrochimiques. Il possède 10 années supplémentaires d’expérience en chimie et en exploitation de centrales à vapeur au service de sous-marins nucléaires dans la marine américaine. Kraetsch est titulaire d’un baccalauréat en génie nucléaire de l’Université d’État Thomas Edison à Trenton, au New Jersey.