-

USA - EnglishCanada – Français

- Emplacements

- Accès aux FDS

- Connexion CTVista®+

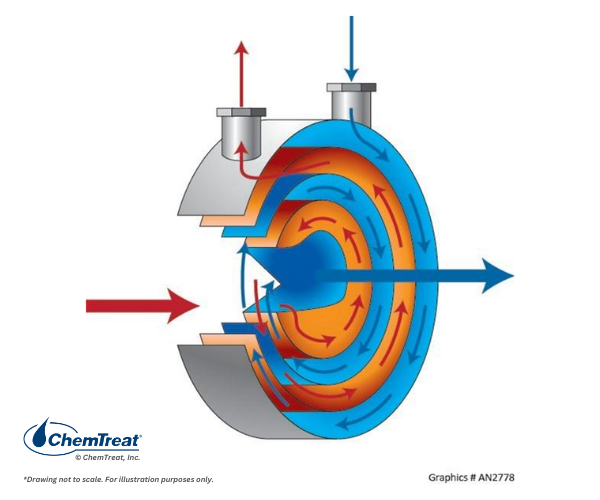

Le refroidissement des fluides de procédé, des cuves de réaction, de la vapeur d’échappement de la turbine et d’autres applications est une opération critique dans des milliers d’installations industrielles à travers le monde, telles que lesusines de fabrication générales ou les usines d’extraction de minerais. Les systèmes de refroidissement nécessitent une protection contre la corrosion, l’entartrage et l’encrassement microbiologiquepour maximiser les performances, préserver la durée de vie et la fiabilité de l’équipement, et surtout, assurer la sécurité des employés.

Dans ce chapitre, nous examinons la conception fondamentale du système de refroidissement et les bases du transfert de chaleur. Cet aperçu fournira les bases de ladiscussion sur le traitement de l’eau de refroidissement dans le chapitre suivant.

Les lecteurs intéressés sont également encouragés à explorer le site Web duCooling Technology Institute. Cette organisation de longue date fournit d’excellentes informations sur toutes les facettes des applications de refroidissement industrielles et commerciales.

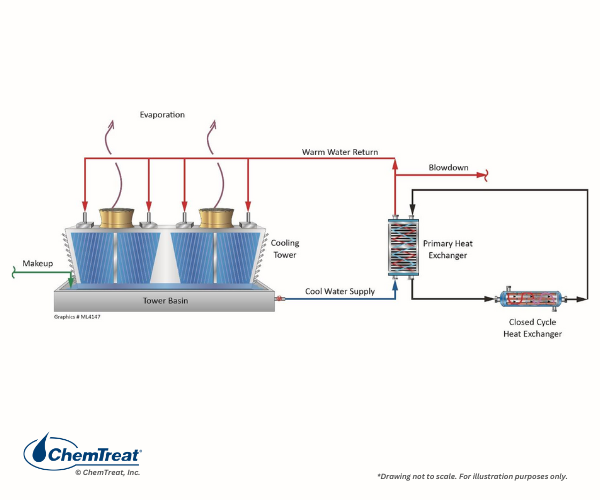

Les trois principales conceptions de systèmes de refroidissement sont le système à circulation unique, le système à recirculation ouverte (basé sur une tour de refroidissement) et le système fermé. Les deux premiers servent généralement de refroidissement primaire pour les plus grands échangeurs de chaleur, avec des boucles fermées pour les systèmes d'usine auxiliaires. Les fondamentaux de chacun sont décrits ci-dessous.

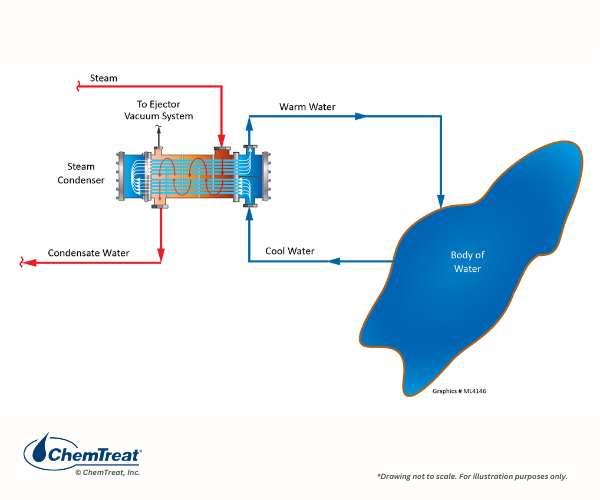

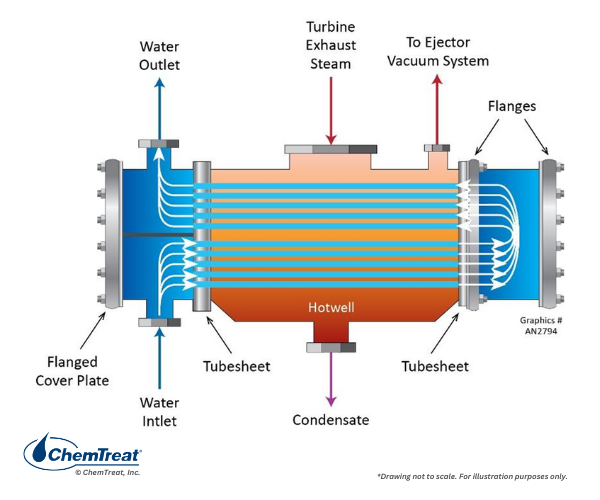

Comme l’indique le nom « une seule fois », l’eau de refroidissement provient d’une source externe telle qu’un lac, une rivière ou même l’océan. Après avoir servi les échangeurs de chaleur, l’eau est directement évacuée vers la source d’origine. Un exemple courant, en particulier au cours du siècle dernier, était le refroidissement par vapeur d’échappement de turbine dans les grandes centrales électriques, comme illustré ci-dessous.

Figure 6.1. Schéma de refroidissement de base d'un condenseur de centrale électrique.

Les entrées à passage unique sont normalement équipées de tamis à barres et/ou d’écrans mobiles pour retirer les matériaux tels que les branches d’arbres, les feuilles et d’autres grands articles, y compris la vie aquatique, qui pourraient autrement s’encrasser physiquement dans les tubes du condenseur et de l’échangeur de chaleur. Il y a des années, il est devenu évident que le processus de dépistage était mortel pour de nombreux organismes aquatiques, qui ont soit violentement empiété sur les écrans, soit se sont retrouvés piégés contre ceux-ci. L’inquiétude croissante concernant la protection de la vie aquatique a entraîné des changements dans la conception et la sélection des systèmes de refroidissement, en mettant davantage l’accent sur les solutions d’eau durableset les progrès dans le domaine du refroidissement durable de l’eau. Certaines entrées existantes ont été modernisées avec des écrans modernes qui minimisent les dommages à la vie aquatique, tandis que pour de nombreuses usines modernes, le refroidissement unique n’est plus autorisé, mais des systèmes de tours de refroidissement sont nécessaires.

Remarque :Bien que de nombreuses centrales nucléaires aient des tours de refroidissement, les systèmes de secours à passage unique sont courants pour le refroidissement d’urgence.

Les systèmes à passage unique sont également préoccupants par le rejet d’eau de refroidissement chaude vers la source d’alimentation. Les températures chaudes peuvent être mortelles pour certains organismes, tandis que d’autres comme le poisson se rassembleront à l’évacuation pendant les mois de froid. Certaines plantes ont été conçues avec des canaux d’évacuation pour permettre à l’eau de refroidir quelque peu avant d’entrer dans le plan d’eau primaire.

Dans quelques applications à passage unique, un système de pulvérisation facilite le refroidissement par refoulement. Tout comme le processus de la tour de refroidissement, qui est examiné en détail ensuite, un système de pulvérisation améliore le refroidissement par évaporation d’une petite partie de la décharge.

Figure 6.2. Étang de pulvérisation.

« Grey Water Pond at Palo Verde » par NRCgov est concédé sous licence CC BY 2.0.

Le traitement chimiquedes systèmes à passage unique est souvent simple, mais toujours très important pourminimiser l’encrassement microbiologique et macrobiologiqueet la formation de tartre. Ces sujets sont abordés au chapitre 7.

Nous allons maintenant examiner les alternatives au refroidissement unique.

Dans les systèmes de refroidissement par recirculation, l’eau est recyclée en continu. La forme la plus simple d’un système de refroidissement par recirculation est un étang de refroidissement. La plupart du refroidissement se fait par transfert de chaleur sensible avec une perte de chaleur par évaporation mineure qui augmente par temps venteux et chaud. Les étangs de refroidissement nécessitent un encombrement important, et les systèmes à recirculation ouverte sont donc beaucoup plus courants.

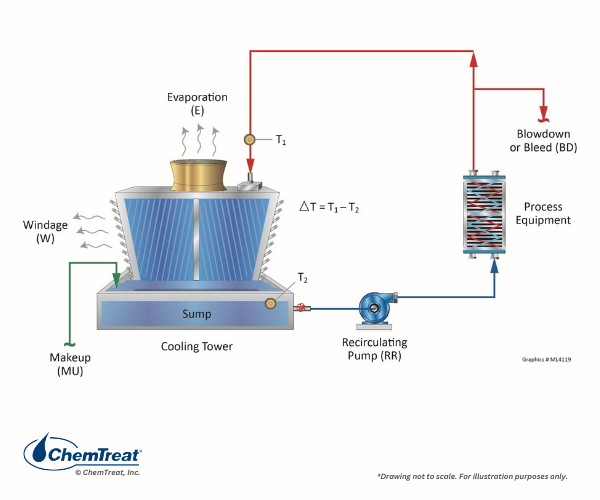

La capacité à transférer de grandes quantités de chaleur via une petite quantité d’évaporation d’eau de recirculation est la base des applications de tour de refroidissement.

Figure 6.3. Photo d’une tour de refroidissement à contre-courant.

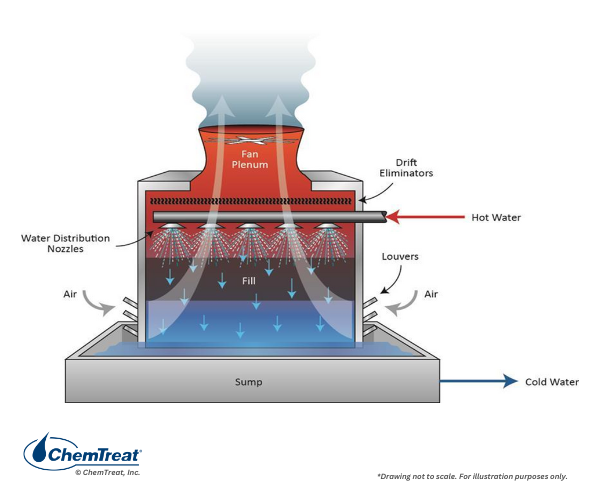

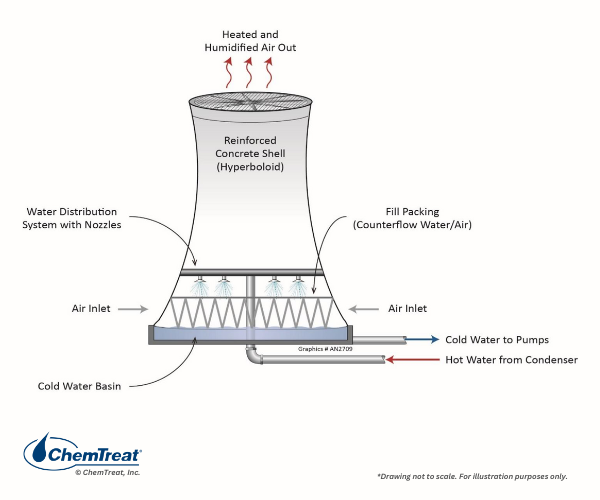

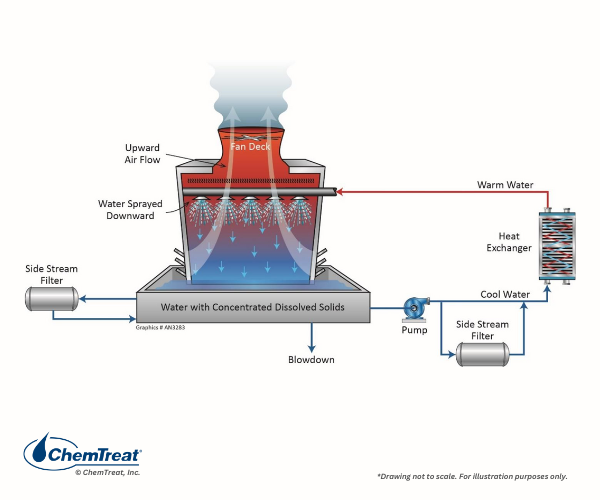

Le processus fondamental est présenté ci-dessous :

Figure 6.3. Photo d’une tour de refroidissement à contre-courant.

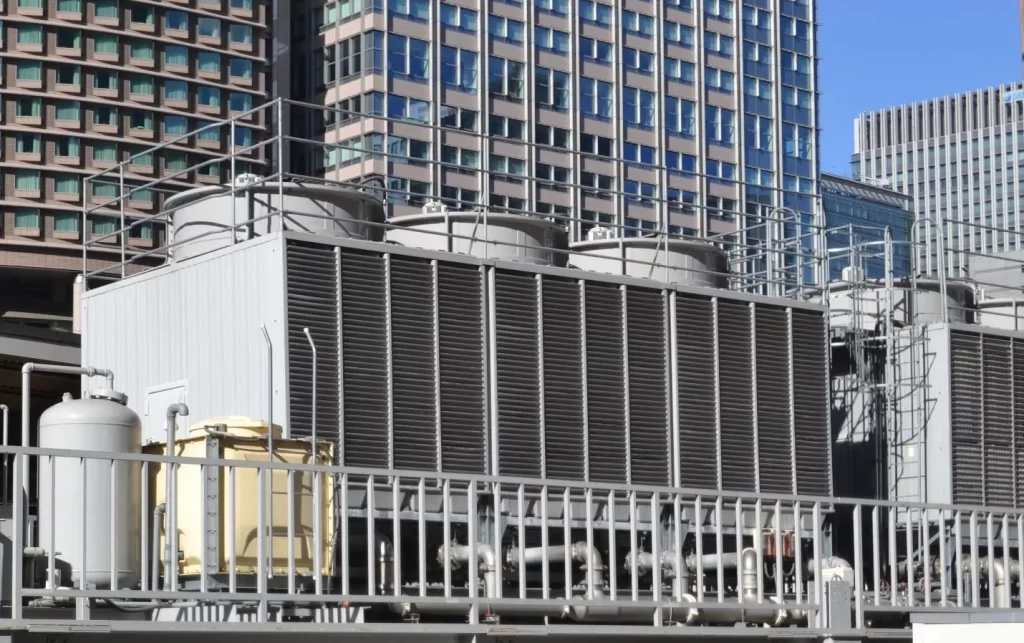

Des millions de tours de refroidissement sont en service dans le monde entier dans des installations allant des grandes usines industrielles aux installations commerciales telles que les immeubles de bureaux.

Les tours de refroidissement modernes sont de deux types principaux : le courant d’air mécanique (les ventilateurs déplacent l’air à travers la tour) et le courant d’air naturel (l’air circule naturellement à travers la tour). Ces dernières sont les énormes tours hyperboliques des grandes centrales au charbon ou nucléaires, et sont beaucoup moins courantes que les tours à tirage mécanique, qui sont le principal objectif de cette section.

L’avantage des tours à tirage mécanique est qu’elles peuvent être conçues et assemblées dans des cellules qui se trouvent côte à côte dans une structure commune. Les cellules individuelles peuvent être mises en service ou mises hors service pour gérer les charges changeantes. Les tours peuvent être soit à aspiration forcée, dans laquelle les ventilateurs poussent l’air à travers la tour, soit à aspiration induite où les ventilateurs tirent l’air à travers.

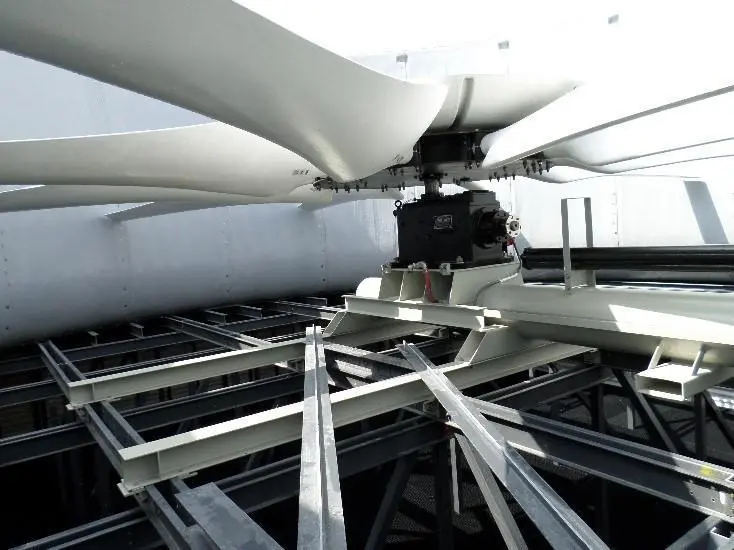

Figure 6.5. Ventilateur à aspiration induite dans la hotte d'échappement d'une cellule de tour de refroidissement. Photo publiée avec l’aimable autorisation d’International Cooling Tower.

La plupart des grandes tours industrielles sont à tirage induit, mais les unités plus petites sont souvent à tirage forcé pour simplifier le fonctionnement. Dans les tours à aspiration forcée, la vitesse de l’air diminue pendant le passage de l’air à travers la tour. La vitesse inférieure peut entraîner la recirculation de l’air d’échappement vers l’entrée de la tour, réduisant ainsi l’efficacité.

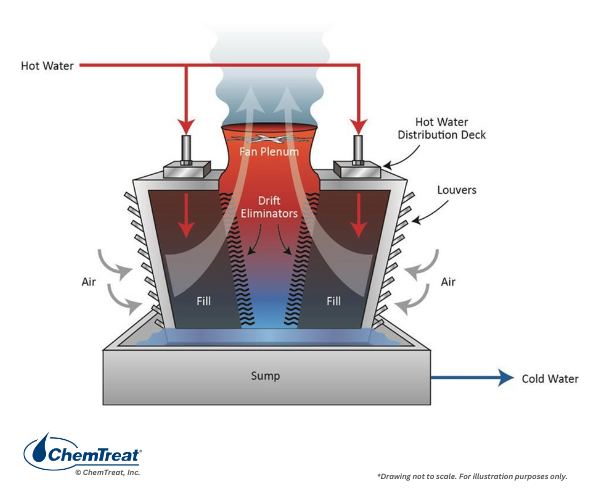

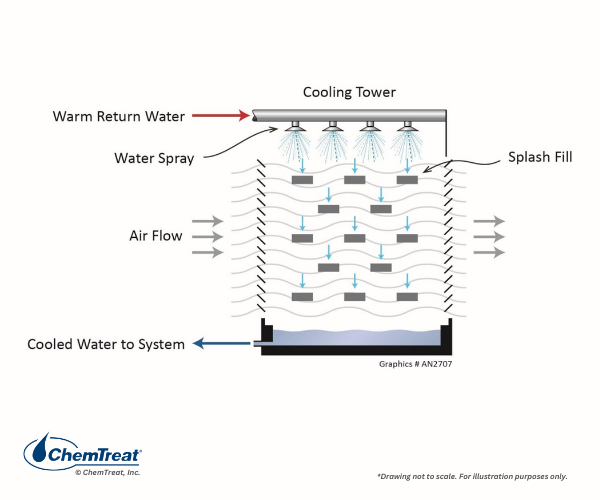

Une autre différenciation principale est le débit transversal ou le contre-flux, dans lequel l’air s’écoule perpendiculairement ou contre-courant, respectivement, vers le chemin d’écoulement de l’eau.

Figure 6.6a. Schéma d’une tour de refroidissement à aspiration induite et à contre-courant. Le débit d’air est opposé au débit d’eau.

Figure 6.6b. Schéma d’une tour de refroidissement à écoulement transversal à aspiration induite. Le débit d’air est perpendiculaire au débit d’eau.

Notez que les tours illustrées sur les figures 6.6 a et b sont des tours à double entrée, dans lesquelles l’air entre par les côtés opposés. Ils sont plus efficaces que les tours à entrée unique, où la direction du vent a un impact plus important sur l’efficacité. Les grandes tours sont souvent placées pour tirer parti des vents dominants. Parfois, on peut voir une tour octogonale ou circulaire pour une efficacité maximale quelle que soit la direction du vent, mais les coûts de conception et de construction de ces tours sont supérieurs à ceux des tours rectangulaires standard, et ne sont donc pas si courants.

Les composants de la tour illustrés dans les illustrations précédentes sont essentiels pour une stabilité structurelle et un fonctionnement réussis. Les sections suivantes examinent les plus importantes.

Selon la taille, l’âge et d’autres facteurs, les supports structurels et les composants internes des tours de refroidissement peuvent être de plusieurs matériaux. La connaissance des différents matériaux pour toute application est importante pour optimiser le traitement de l’eau, comme nous l’avons vu au chapitre 7.

Ces dernières années, les grandes tours de refroidissement avaient des structures de soutien en bois. Douglas Fir et Redwood traités sous pression étaient les deux choix les plus courants. Les principaux avantages de ces matériaux sont un coût raisonnable, une résistance décente et le fait que les produits peuvent être facilement coupés selon des spécifications précises sur le terrain. Les inconvénients comprennent :

Le remplacement du bois dans de nombreuses grandes tours industrielles modernes est le plastique renforcé de fibre de verre (FRP).

Figure 6.7. Structure de support FRP pour une tour de refroidissement à contre-courant. Photo publiée avec l’aimable autorisation d’International Cooling Tower.

Les avantages de la fibre de verre comprennent :

Les limites de la fibre de verre comprennent :

Typique pour les grandes tours de refroidissement, et comme le montre la figure 6.8, un bassin d’eau en béton. Cela peut parfois présenter des problèmes de corrosion, comme nous le verrons au chapitre 7. Dans de tels cas, des méthodes avancées peuvent être utilisées pour protéger les systèmes d’eau de refroidissement ainsi que les programmes de chimie de l’eau de refroidissement.

Pour les tours de refroidissement plus petites telles que celles des bâtiments commerciaux, l’acier galvanisé est un matériau structurel commun. Les petites tours peuvent souvent être fabriquées sur une plate-forme dans l’atelier du fournisseur et expédiées directement sur le site.

Figure 6.8. Une tour de refroidissement d’emballage.

Les tours galvanisées peuvent avoir un bassin en acier au carbone. D’autres petites tours peuvent être fabriquées en acier inoxydable, parfois en pensant à tort que l’acier inoxydable est résistant à toutes les formes de corrosion.

La principale méthode de transfert de chaleur dans une tour de refroidissement est l’évaporation d’une petite partie de l’eau de recirculation. La clé d’un transfert de chaleur maximal (dans diverses limites de qualité de l’eau comme nous le verrons) est la sélection correcte du remplissage. Une sélection correcte abaisse le rapport liquide/gaz (L/G) pour la tour, et réduit par conséquent la taille et les coûts de matériel/opérationnel de la tour et des équipements auxiliaires tels que les pompes de recirculation et les ventilateurs.

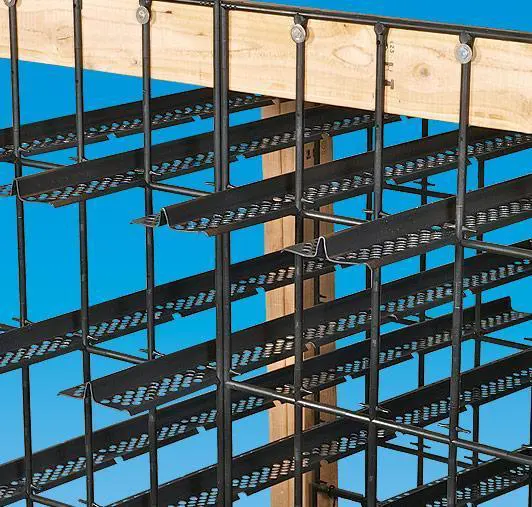

Les premières tours de refroidissement avaient un remplissage par éclaboussures de bois ; une série de lamelles échelonnées sous les buses de pulvérisation ou de distribution d’eau.

Figure 6.9. Schéma général d’un remplissage précoce d’éclaboussures de bois dans une tour de refroidissement par écoulement transversal.

L’eau qui entre en contact avec les lamelles se décompose en petites gouttelettes qui augmentent la surface.

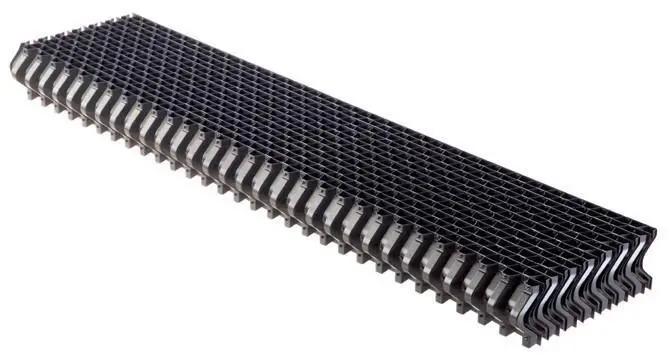

Le remplissage par éclaboussures est courant pour les tours d’écoulement transversal, et la technologie a été considérablement améliorée, avec un design moderne illustré ci-dessous.

Figure 6.10. Un agencement moderne de remplissage par éclaboussures.

Source : Brentwood Industries et Rich Aull Consulting.

Le remplissage par éclaboussures peut être le seul choix dans les tours de refroidissement où l’eau a une forte tendance à l’encrassement, mais dans la plupart des tours, le remplissage de film est le matériau privilégié, car il améliore le contact air-eau. Les remplissages de film typiques sont réalisés en PVC par faible coût, durabilité, bonnes caractéristiques de mouillage et taux de propagation de flamme intrinsèquement faible. Le remplissage de film n’est pas de nature générique, et de nombreux designs sont disponibles. Le choix de la configuration du débit et l’espacement entre les feuilles de remplissage (taille de la cannelure) doivent être évalués avec soin et dépendent de la qualité prévue de l’eau de recirculation. Les illustrations suivantes décrivent plusieurs styles de remplissage de film allant d’un design à faible encrassement pour les eaux ayant un fort potentiel d’encrassement à des types à haute efficacité.

|

Figure 6.11a. Goujures verticales (FV). Avec l’aimable autorisation de Brentwood Industries et Rich Aull Consulting. |

Figure 6.11b. Arrêt XF. Avec l’aimable autorisation de Brentwood Industries et Rich Aull Consulting. |

Figure 6.11c. Goujures décalées (OF). Avec l’aimable autorisation de Brentwood Industries et Rich Aull Consulting. |

Figure 6.11d. Goujures croisées (CF). Avec l’aimable autorisation de Brentwood Industries et Rich Aull Consulting. |

Les figures 6.11a–d montrent une progression de diverses configurations de remplissage de film passant d’un faible rendement et d’un faible potentiel d’encrassement correspondant à un rendement et un potentiel d’encrassement élevés.

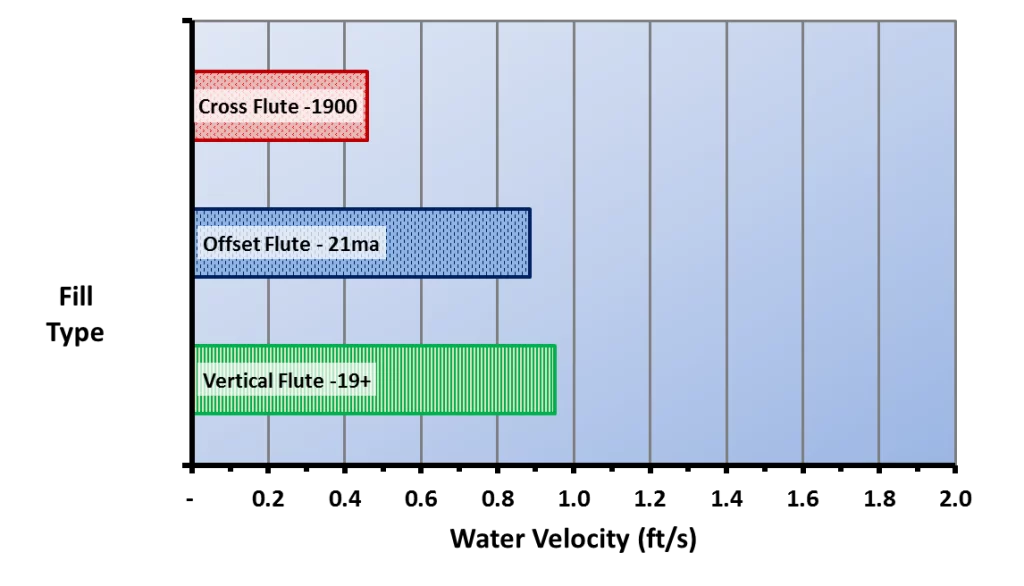

Les fabricants de tours de refroidissement continuent d’améliorer l’efficacité, mais il s’agit d’une épée à double tranchant en ce sens que le chemin d’écoulement complexe augmente les emplacements potentiels de dépôt de solides. Le tableau suivant décrit les directives générales pour certaines des conceptions indiquées ci-dessus.

Source : Référence 2

| CF 19 mm | 21 mm DE | FV 19 mm | 25 mm M/S | FV 38 mm | 19 mm XF- entretoise4 | |

| TSS autorisé (ppm) avec bon contrôle microbien2 | < 100 | < 200 | < 500 | < 1 000 | Pas de limite | < 500 |

| TSS autorisé (ppm) avec mauvais contrôle microbien3 | < 25 | < 50 | < 200 | < 500 | < 1 000 | < 200 |

| Huile et graisse autorisées (ppm) | Aucun | < 1 | < 5 | < 50 | < 25 | < 5 |

| Fibres | Aucun | Aucun | Aucun | Aucun | Aucun | Aucun |

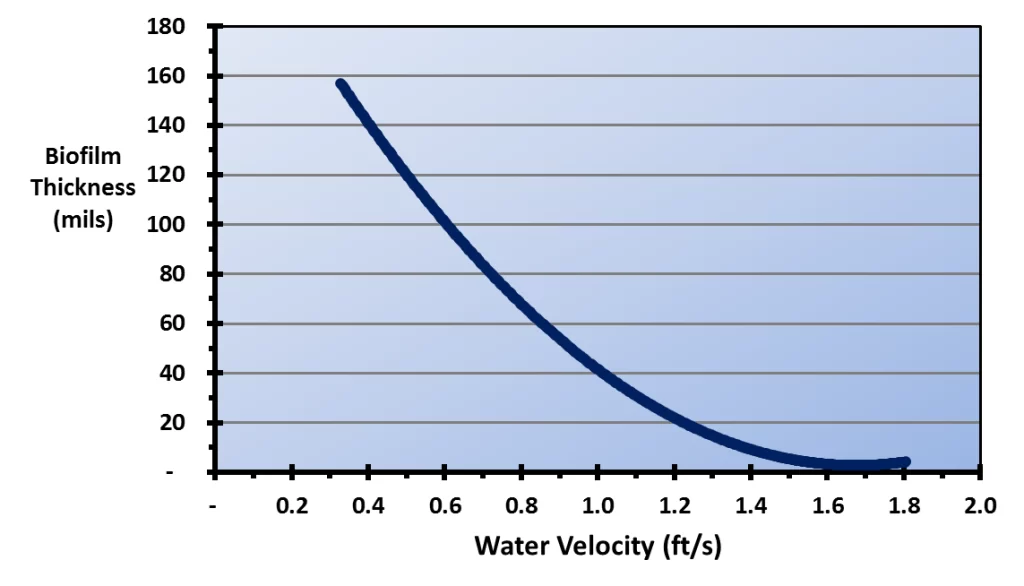

La Figure 6.12 illustre l’effet de la vitesse de l’eau sur la profondeur des biofilms.

Figure 6.12. Épaisseur du biofilm en fonction de la vitesse de l’eau (Référence 3, 4)

Une comparaison de cette illustration avec les types de remplissage de la tour de refroidissement indiqués ci-dessus souligne la vulnérabilité des paquets de film plastique cellulaire à l’encrassement biologique. La vitesse du film d’eau dans les packs de films à cannelures croisées typiques n’a été rapportée que 0,48 pi/s, et pour les packs de films résistants à l’encrassement, seulement 0,89 pi/s – 0,95 pi/s pour un taux de charge d’eau de 8 gpm/pi2.

Figure 6.13. Vitesse du film d’eau pour les paquets de plastique cellulaire typiques de conceptions à cannelures croisées et résistantes à l’encrassement. (Référence 3, 5)

Les biofilms collectent des solides en suspension qui pénètrent dans la tour par le biais du maquillage et du flux d’air pour produire des dépôts semblables à de la boue qui peuvent devenir très épais.

Figure 6.14. Une section extraite de remplissage de film avec des dépôts microbiologiques/frais.

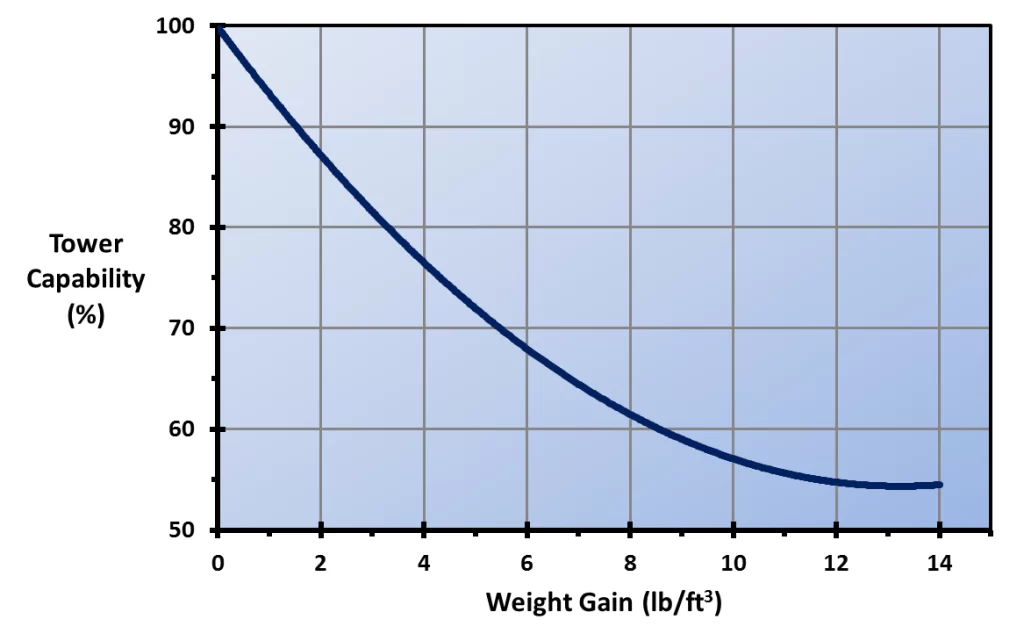

Les dépôts peuvent fermer les passages de remplissage, ce qui, bien sûr, réduit le contact air-eau et dégrade le transfert de chaleur. Le dépôt peut également ajouter un poids énorme au remplissage. Les deux effets sont clairement indiqués ci-dessous.

Figure 6.15. Perte de capacité de la tour par rapport à la prise de poids de remplissage pour un pack de remplissage en plastique cellulaire à cannelure décalée standard. (Références 3, 6)

Dans des cas extrêmes, le remplissage encrassé s’est effondré, entraînant une panne imprévue et des coûts de remplacement importants. Heureusement, il existedes techniques modernes pour la protection contre la corrosion et l’encrassement.

Les colonies microbiologiques ont tendance à s’accumuler au milieu du paquet de remplissage. Les vitesses de l’eau directement sous les buses de pulvérisation sont généralement suffisamment élevées pour décourager l’adhésion des microbes. De plus, l’encrassement a tendance à être plus intense au milieu du remplissage qu’au fond parce que les solides en suspension sont filtrés avant d’atteindre la couche de remplissage la plus basse et parce que les derniers centimètres de remplissage ne supportent pas physiquement une masse de dépôt mou. L’absence de colonies microbiennes en haut ou en bas du remplissage, associée à la difficulté d’inspecter les couches intermédiaires, permet souvent à l’encrassement de progresser sans être détecté jusqu’à ce qu’il ait atteint un stade avancé. Le personnel des centrales électriques et des installations industrielles a tenté de surveiller l’encrassement du remplissage pendant le fonctionnement de la tour à l’aide de sections de remplissage suspendues aux cellules de charge, ou en coupant une fenêtre d’accès à l’extrémité du boîtier de la tour afin de permettre le retrait périodique d’une section centrale pour inspection à l’aide d’un élévateur à main, ou en suspendant une section de remplissage sous le pack de remplissage principal pour permettre son inspection et son pesage faciles. Ces techniques de surveillance peuvent être quelque peu efficaces, mais aucune ne s’est avérée totalement satisfaisante.

Il existe plusieurs méthodes pour éliminer les dépôts biologiques/silt du remplissage de la tour de refroidissement. L’hyper-halogénation est une méthode, mais son efficacité peut être limitée. De plus, la concentration élevée de chlore peut provoquer la corrosion des composants du système et, lorsque le nettoyage est terminé, ledéchet peut nécessiter un traitementavant la décharge. Les colonies microbiologiques ont une teneur élevée en eau et rétrécissent et se détachent des surfaces lorsqu’elles sont complètement séchées. Le brevet américain 5 558 157 décrit cette méthode pour l’élimination du biofilm dans les échangeurs thermiques de coque et de tube. Cependant, le séchage efficace du remplissage de la tour de refroidissement peut s’avérer problématique, même avec l’aide de ventilateurs. Le dioxyde de chlore a également servi de nettoyant pour les biofilms des tours de refroidissement avec un certain succès.

Le produit chimique de nettoyage le plus largement utilisé et le plus efficace pour les dépôts microbiologiques est le peroxyde d’hydrogène (H2O2). Le peroxyde est efficace en raison de sa force oxydante et de l’action physique des microbulles d’oxygène produites lorsqu’il réagit avec les dépôts organiques. Les produits de décomposition du peroxyde sont l’eau et l’oxygène, et le composé a donc un profil environnemental très positif. Les dosages typiques sont compris entre 500 et 3 000 ppm de produit chimique actif. Comme pour la plupart des processus de nettoyage de ce type, l’ajout de faibles niveaux de tensioactifs aidera à décoller les dépôts. Des dispersants polymères sont souvent également inclus pour maintenir les solides délogés en suspension jusqu’à ce qu’ils puissent être déchargés.

Éliminateurs de brouillard

L’interaction de l’air et de l’eau dans la tour génère de nombreuses gouttelettes fines qui peuvent potentiellement sortir de la tour dans le panache. Le terme commun pour cette perte est « dérive ». La décharge d’humidité est problématique pour deux raisons. Tout d’abord, les solides dans les gouttelettes peuvent se déposer sur les pales de ventilateur à aspiration induite et avoir un impact progressif sur les performances. Deuxièmement, les réglementations relatives aux émissions atmosphériques de l’usine comprennent généralement également le refoulement de la tour de refroidissement. Une installation peut être en violation des directives de rejet des solides entraînés dans les gouttelettes. Par conséquent, les éliminateurs de brume à palettes chevron sont des éléments de tour de refroidissement standard. Les demi-stres collectent l’eau par injection et laissent l’eau s’écouler dans la tour.

Figure 6.16. Un éliminateur de brume moderne.

Photo publiée avec l’aimable autorisation de Brentwood Industries et Rich Aull Consulting.

La technologie a fait progresser de sorte que les soudeurs modernes peuvent réduire l’humidité entraînée à moins de 0,0005 % du taux d’eau de recirculation. Pour mettre cela en perspective, la dérive d’une tour avec un taux de recirculation de 100 000 gpm et une dérive de 0,0005 % serait de 0,5 gpm. Très léger en effet !

La conception correcte du système de distribution d’eau est essentielle pour un fonctionnement efficace de la tour. La figure ci-dessous montre une partie d’un système de pulvérisation moderne pour une tour à contre-courant.

Figure 6.17. Photo de plusieurs flancs et buses de pulvérisation au-dessus de la garniture de contre-débit dans une nouvelle tour. Les planches ont été retirées avant le démarrage de la tour.

Photo publiée avec l’aimable autorisation d’International Cooling Tower.

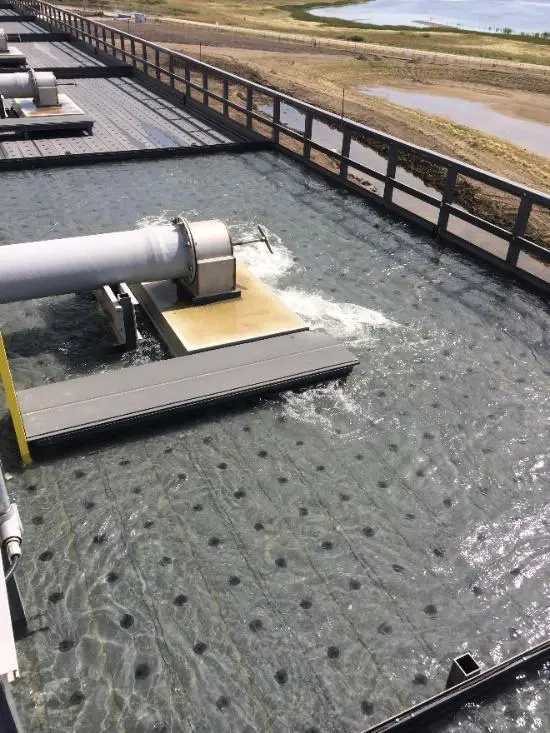

Les tours d’écoulement transversal ont normalement un pont de distribution au-dessus du remplissage, où un niveau stable d’eau est maintenu sur la surface du pont. L’eau s’écoule sur le remplissage via un motif précis de perforations du pont.

Figure 6.18. Le plateau de distribution d’une tour de refroidissement circulaire à flux croisé. Noter les perforations uniformes.

Photo publiée avec l’aimable autorisation d’International Cooling Tower.

Le remplissage nécessite une distribution uniforme de l’eau pour minimiser le canalisation. Le canalisation seule réduira l’efficacité de la tour, mais il peut également établir des emplacements à faible débit qui permettent un dépôt et une formation accrus de colonies microbiologiques. Dans les tours à contre-courant avec réseaux de distribution d’eau, des inspections régulières doivent inclure l’examen des buses de pulvérisation pour détecter les buses bouchées, cassées ou manquantes. Pour les tours d’écoulement transversal, le colmatage des perforations du pont du distributeur par des matériaux solides ou des algues peut entraîner une mauvaise distribution.

Normalement, les systèmes de recirculation sont conçus avec plusieurs pompes afin que le débit d’eau puisse être ajusté en fonction des changements de température saisonniers. De plus, dans les tours multicellulaires typiques, les cellules peuvent être mises en service ou retirées du service en fonction des exigences de refroidissement.

Comme indiqué précédemment, la plupart des grandes tours de refroidissement ont induit des ventilateurs de tirage. Les aspects importants des ventilateurs au-delà de la taille et de la puissance du moteur comprennent la vitesse du ventilateur et le pas de lame. Le débit d’air du ventilateur peut caler si les réglages du ventilateur ne sont pas correctement configurés. Une surveillance et une maintenance régulières sont importantes. Les ventilateurs peuvent être déséquilibrés et mal alignés à cause de l’accumulation de dépôts qui sortent avec le panache. Les boîtes de vitesses sont un autre élément qui nécessite une inspection régulière et une surveillance du lubrifiant.

Une disposition inhabituelle est la commande de ventilateur à double vitesse, ou peut-être encore plus de flexibilité avec la commande à variateur de fréquence (VFD). Ainsi, au lieu de mettre une ou plusieurs cellules en service ou hors service pour s’adapter aux changements de charge ou de température de l’air ambiant, la vitesse du ventilateur peut être modifiée. Cet ajustement peut être particulièrement bénéfique en hiver pour minimiser le givrage. À cet égard également, le lecteur peut se rappeler que certains des schémas de tour précédents de ce chapitre montraient des volets d’entrée. Ceux-ci peuvent être ajustés pour modifier le débit d’air.

Pendant plusieurs décennies du siècle dernier, les tours de refroidissement hyperboliques étaient souvent sélectionnées dans de grandes centrales électriques, car elles pouvaient être intégrées aux coûts globaux de l’usine et ne nécessitaient aucun ventilateur.

Figure 6.19 Tour de refroidissement Hyperbolique ou « Ébauche naturelle ».

Comme l’indique la figure, les tours hyperboliques sont de très grandes structures hautes, fabriquées en béton. La conception permet un flux d’air naturel (dans n’importe quelle direction) et une stabilité structurelle. Le public confond souvent les tours hyperboliques avec les centrales nucléaires lorsqu’il n’y a rien de « nucléaire » dans les tours, dont certaines ont été installées dans de grandes centrales à charbon. Presque toutes les tours hyperboliques ont été érigées aux États-Unis au cours des dernières décennies, et ne seront pas abordées plus en détail dans ce livre.

Lorsque l’air passe à travers une tour de refroidissement, il induit l’évaporation. L’eau qui s’évapore consomme une grande quantité d’énergie pendant le changement d’état d’un liquide à un gaz. C’est ce qu’on appelle la chaleur latente de vaporisation, qui, au niveau de la mer, est généralement d’environ 1 000 Btu/lb. Ainsi, les tours de refroidissement éliminent beaucoup de chaleur de l’eau de recirculation par une petite quantité d’évaporation.

Un concept important pour comprendre le transfert de chaleur de la tour de refroidissement est celui de la température du « bulbe humide ». Envisagez d’être à l’extérieur, mais à l’ombre, un jour à 90 °F à 40 % d’humidité relative. Un thermomètre standard indique 90°, qui correspond à la température du « bulbe sec ». Imaginez maintenant que nous ayons placé un autre thermomètre le long du thermomètre à bulbe sec, mais dans ce cas, nous avons enroulé un morceau de tissu imbibé autour du bulbe du deuxième thermomètre, et avons placé les deux sur un raccord tournant de sorte que les thermomètres puissent être tourbillonnés très rapidement dans l’air. Cet instrument, un dispositif simple et courant, est connu sous le nom de psychromètre à élingue.

Figure 6.20. Illustration d’un psychromètre vintage.

Photo publiée avec l’aimable autorisation de Rich Aull Consulting.

Après un court instant, le thermomètre à bulbe sec continuera à lire 90 °F, mais l’autre thermomètre indiquera 71,2 °F. Cette dernière mesure correspond à la température du bulbe humide et à la température la plus basse pouvant être obtenue par refroidissement par évaporation. Les psychromètres modernes sont aspirés mécaniquement (les ventilateurs déplacent l’air à travers la mèche mouillée) et sont encore plus précis.

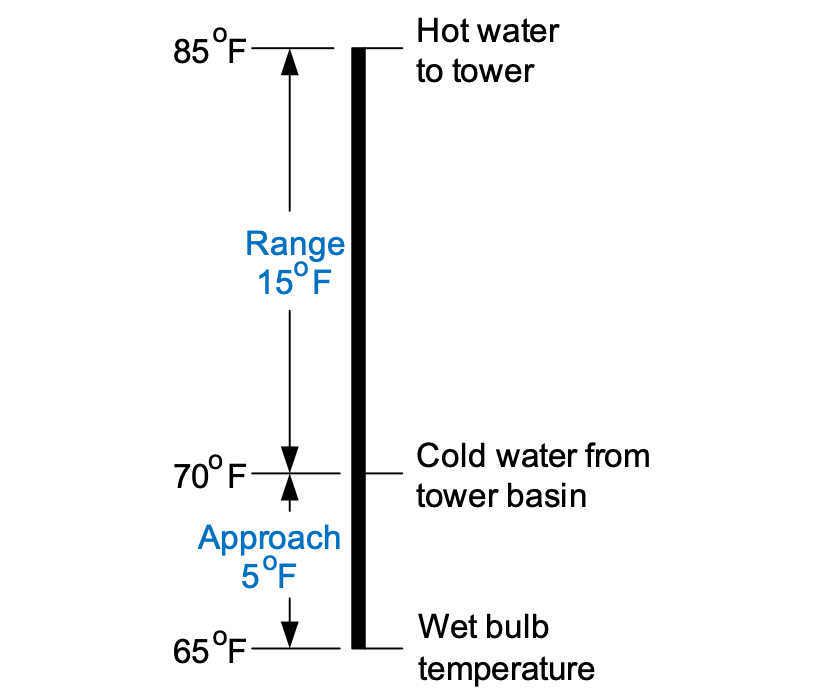

Quelle que soit l’efficacité, une tour de refroidissement ne peut jamais refroidir l’eau de recirculation à la température du bulbe humide, et à un moment donné, les coûts et les exigences d’espace limitent la taille de la tour de refroidissement. La séparation de la température entre l’eau glacée et la valeur de la ampoule humide est connue sous le nom d’approche.

Une représentation graphique de la gamme et de l’approche, reproduite à partir de la référence 1, est illustrée ci-dessous. Bien entendu, ces valeurs seront variables sur la large gamme de conditions dans lesquelles les tours de refroidissement fonctionnent.

Figure 6.21. Aperçu graphique de la plage et des températures d’approche. (Référence 1)

L’approche la plus proche de la température du bulbe humide qui peut être économiquement atteinte avec une tour moderne est d’environ 4 °F, avec une valeur typique de 10 °F.

Figure 6.22. Tableau de la taille relative de la tour de refroidissement par rapport à la température d’approche pour les applications générales.

Illustration publiée avec l’aimable autorisation de Rich Aull Consulting.

Les données nécessaires au calcul du transfert de chaleur par refroidissement à air et évaporation ont été compilées dans un graphique connu sous le nom de graphique psychrométrique. Une version est présentée ci-dessous.

Les graphiques psychiatriques contiennent une grande quantité de données et peuvent parfois être difficiles à interpréter. L’Annexe 6-1 décrit comment évaluer ces données.

La référence 8 fournit un exemple direct de calcul de l'évaporation de la tour de refroidissement à partir des données psychrométriques, mais une équation plus simple est disponible qui fournit de bonnes approximations.

E = (ƒ * R * ΔT)/1000 | Éq. 6-1

E = Évaporation en gpm

R = Vitesse de recirculation en gpm

ΔT = Différence de température (plage) entre l’eau de circulation chaude et refroidie (o F)

ƒ = Un facteur de correction qui prend en compte le transfert thermique sensible et par évaporation, où ƒ (moyenne) est souvent considéré comme étant compris entre 0,75 et 0,80, mais augmentera en été et diminuera en hiver.

Le facteur de 1 000 est la chaleur latente approximative de vaporisation (Btu/lb) de l’eau dans des conditions ambiantes.

À titre d’illustration de ce calcul, envisagez une tour de refroidissement dans les conditions suivantes :

Pour ces paramètres, E = 1800 gpm. Ainsi, le refroidissement requis est obtenu par seulement 1,2 % d’évaporation de l’eau de recirculation, avec un transfert de chaleur sensible de 20 %.

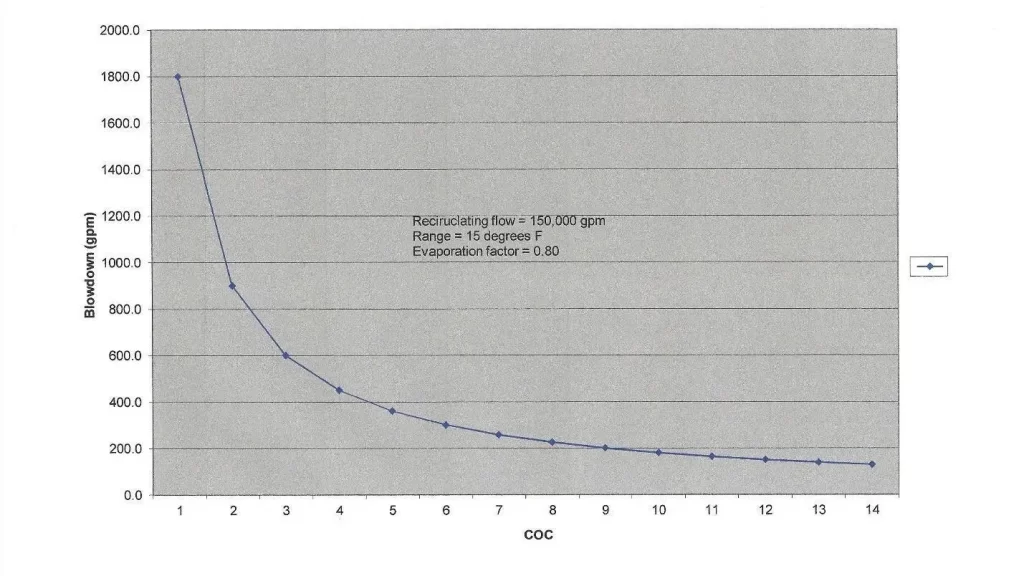

Un aspect essentiel du fonctionnement de la tour de refroidissement et du traitement de l’eau de refroidissementest que l’évaporation entraîne une augmentation des concentrations de solides dissous et en suspension. Le vernaculaire commun dans l’industrie pour le facteur de concentration est le cycle de concentration (COC). Le COC peut être surveillé en comparant les taux d’un ion très soluble, tel que le chlorure, dans l’eau de recirculation (R) et le maquillage (MU). Cependant, cette procédure nécessitedes analyses biologiques. Un substitut typique est la surveillance de la conductivité spécifique en ligne des deux flux, qui peut être programmée pour purger automatiquement une partie de l’eau de recirculation lorsqu’elle devient trop concentrée. Une plage de COC commune est de 4 à 6. Les économies d’eau en augmentant la purge au-delà de cette plage deviennent minimes, comme le montre clairement le graphique ci-dessous.

Figure 6.24. Cycles de concentration par rapport au taux de purge pour l’exemple de transfert de chaleur décrit précédemment.

Le COC, ou peut-être plus précisément, le COC admissible, varie d’une tour à l’autre en fonction de nombreux facteurs, notamment la chimie de l’eau d’appoint, la charge thermique, l’efficacité des programmes de traitement chimique et les restrictions possibles sur la qualité ou la quantité d’eau rejetée. Dans les endroits arides, le COC peut avoir besoin d’être élevé, mais le contrôle chimique devient plus difficile.

Un ensemble d’équations simple est disponible pour calculer raisonnablement les exigences de purge (BD) et de composition d’une tour lorsque l’évaporation est connue et que le COC admissible a été déterminé.

BD = E/(COC – 1)|Éq. 6-2

MU = E + BD + D + L| Éq. 6-3

En ce qui concerne l’équation 6-3, il a déjà été noté que certaines eaux s’échappent de la tour sous forme de dérive (D), mais dans les tours dotées d’éliminateurs de dérive de pointe, la dérive est assez petite. Les fuites dans le système de refroidissement sont appelées pertes (L), qui contribuent également à la purge. Dans les systèmes plus anciens, les fuites dues à la corrosion de la tuyauterie et d’autres équipements peuvent être importantes.

Le chapitre 7 traite des technologies de traitement de l’eau pour contrôler l’entartrage et l’encrassement des tours de refroidissement et des systèmes qu’elles fournissent, mais la section suivante décrit une méthode physique pour le contrôle des solides en suspension.

Les solides suspendus pénètrent dans les tours de refroidissement par l’eau d’appoint, sous forme de poussière et d’autres débris en suspension dans l’air. Les semences de bois de coton, qui encrassent facilement les filtres d’équipement en ligne, en sont un excellent exemple dans de nombreux endroits. Comme pour les matières solides dissoutes, les particules « remontent » dans l’eau de recirculation et peuvent se déposer dans les zones à faible vitesse du système de refroidissement, y compris le bassin de la tour.

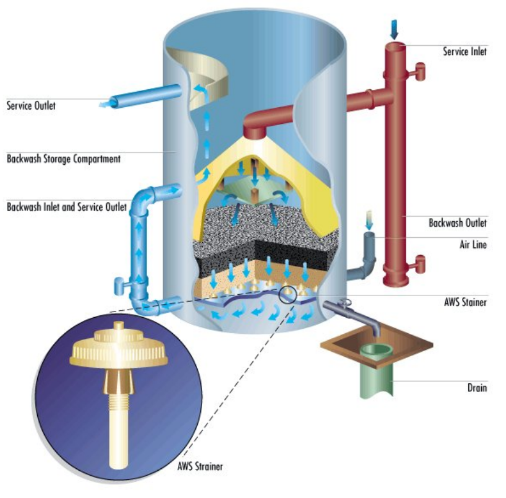

La filtration par flux latéral peut efficacement éliminer les solides en suspension dans les systèmes de refroidissement ouverts et fermés. La figure 6.25 montre deux emplacements de filtre communs.

Figure 6.25. À gauche se trouve une disposition courante de filtre latéral « boucle de rein » sur un bassin de tour de refroidissement. Un autre emplacement est le refoulement de la pompe de recirculation indiqué en bas à droite.

Le tableau ci-dessous décrit quatre des technologies de filtre de flux latéral les plus courantes.

Tableau 6-2. Technologies Sidestream

Source : Filtration en aval pour tours de refroidissement (energy.gov)

| Type de filtre | Niveau d’élimination des particules | Mécanisme de filtrage de base | Applications | Remarques |

|---|---|---|---|---|

| Séparateur centrifuge | 40 à 75 microns, inorganiques fins à grossiers avec une densité de 1,62 ou plus | L’eau à haute vitesse est alimentée dans un motif circulaire qui [force] les particules plus lourdes vers le bas et hors du système | Idéal pour l’élimination des grosses particules lourdes | Entretien minimal requis |

| Filtre d’écran automatique | Jusqu’à 10 microns | L’eau s’écoule à travers un tamis rigide, où de grosses particules sont piégées puis retirées du système | Idéal pour les systèmes qui ne peuvent pas être interrompus tels que les processus industriels et les hôpitaux | Le mécanisme d’auto-nettoyage est automatique et nécessite peu de temps d’arrêt |

| Filtre à disque en plastique | Jusqu’à 10 microns | Les plaques rainurées empilées piègent les particules lorsque l’eau se déplace à travers les disques | Approprié lorsque l’élimination des solides et des matières organiques est nécessaire | Le mécanisme d’auto-nettoyage est automatique et nécessite peu de temps d’arrêt |

| Filtres à sable | Jusqu’à 10 microns pour les filtres à sable sous pression ; jusqu’à 0,45 micron pour les filtres à sable haute efficacité | Couches de particules de piège à sable granulé | Idéal pour les applications nécessitant l’élimination des particules fines et de faible densité | Une alimentation en chlore supplémentaire peut être nécessaire car les filtres à sable peuvent favoriser la croissance microbiologique |

Un filtre à sable sous pression est illustré ci-dessous.

Figure 6.26. Un filtre à sable sous pression pour la filtration en aval.

Avec l’aimable autorisation de Marmon Industrial Water.

Le choix de la méthode de filtration optimale peut nécessiter une évaluation minutieuse des sources de particules et de l’étendue de la pénétration.

En plus des inspections visuelles périodiques des composants de la tour de refroidissement pour détecter la mise à l’échelle, l’encrassement ou les dommages, des analyses régulières des données de fonctionnement sont importantes pour garantir la fiabilité des performances de la tour. La liste ci-dessous présente les données importantes pour chaque test.

Il est également recommandé d’effectuer des évaluations périodiques complètes par un fournisseur réputé. Le Cooling Technology Institute peut fournir des informations sur les entreprises qualifiées.

Plusieurs modifications de la tour de refroidissement ou technologies alternatives purement alternatives ont émergé au fil des décennies. Bien qu’une discussion détaillée de ces alternatives dépasse le champ d’application de ce chapitre, un aperçu de certaines des plus importantes apparaît dans les sections suivantes.

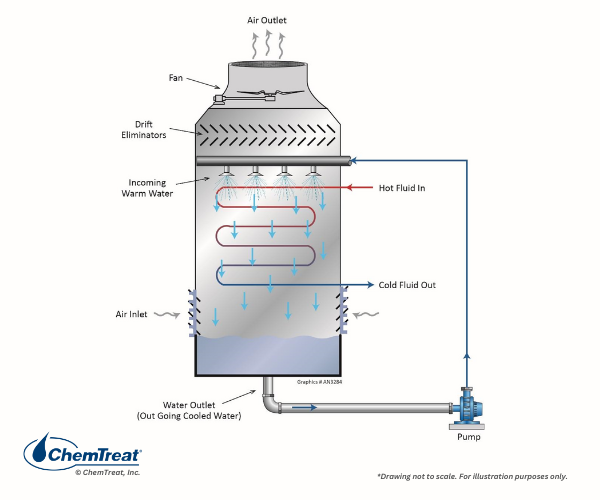

Un condenseur à évaporation (voir Figure 6.27 ci-dessous) se compose d’une tour de refroidissement conventionnelle avec un échangeur thermique nu (sans coque extérieure) situé à l’intérieur de la tour.

Figure 6.27. Condensateur par évaporation.

Placer le condenseur à l'intérieur de la tour de refroidissement réduit l'espace nécessaire pour refroidir le réfrigérant dans un système de climatisation de refroidisseur. Cependant, cette disposition présente des difficultés pour minimiser la corrosion et les dépôts sur les tubes.Le nettoyage des échangeurs thermiquespeut être assez difficile, en particulier les tubes intérieurs dans un faisceau.

Avec ces unités, la conception et le positionnement corrects du collecteur de pulvérisation permettent de répartir uniformément l’eau sur les tubes. Il est important d’inspecter et d’entretenir régulièrement les buses des collecteurs de pulvérisation.

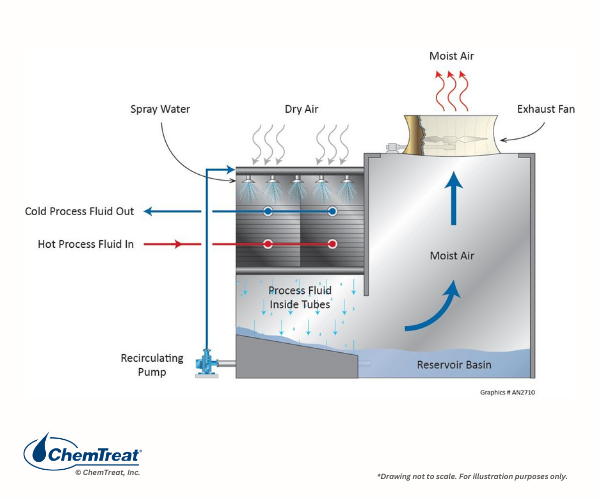

Une variante de cette conception est le refroidisseur d’air à surface humide (WSAC®), comme illustré à la Figure 6.28.

Figure 6.28. Conception WSAC®

Dans cette conception, l’eau de refroidissement et l’air circulent simultanément, où la configuration fournit une grande surface de refroidissement et réduit la quantité d’eau perdue par évaporation.

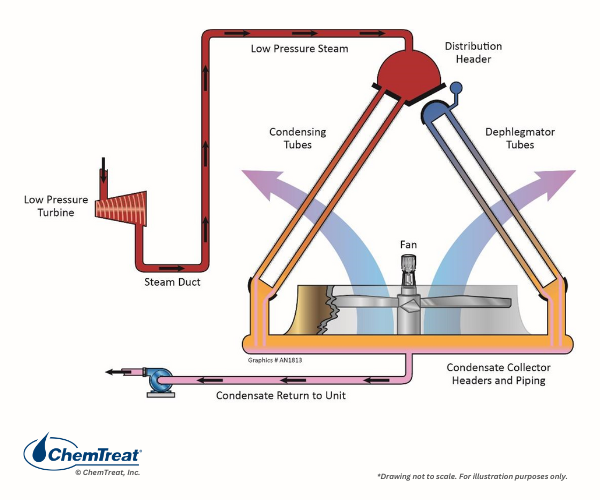

Les condenseurs refroidis à l'air (ACC) ont été initialement conçus pour le refroidissement de vapeur d'échappement de la turbine de la centrale électrique dans des applications arides, mais sont maintenant adoptés dans d'autres emplacements.

Figure 6.29. Condenseur refroidi par air.

Ces unités utilisent l’air ambiant pour le refroidissement, et la condensation de vapeur se fait donc uniquement par transfert de chaleur sensible.

Figure 6.30. Schéma de base d'un processus ACC de centrale électrique.

Comme l’illustre la figure 6.30, les ACC doivent être assez grands pour fournir le refroidissement nécessaire. Cela est facilement compréhensible en comparant la densité et la capacité thermique de l’air à l’eau. En outre, les ACC ne peuvent refroidir la vapeur qu’à des températures proches de l’ampoule sèche à air ambiant, et non de l’ampoule humide. Ainsi, pendant les mois chauds, l'efficacité de la turbine est significativement inférieure à celle d'une unité comparable avec une tour de refroidissement et un condenseur refroidi à l'eau.

Cousin plus petit de ce processus, le refroidissement par ventilateur à ailettes est utilisé dans de nombreuses usines pour le conditionnement de l’eau liquide et des flux de processus.

Figure 6.31. Refroidisseur à ventilateur fin.

Ces refroidisseurs ont généralement de nombreux tubes de petit diamètre, qui peuvent être obstrués par des solides si le contrôle chimique est inadéquat.

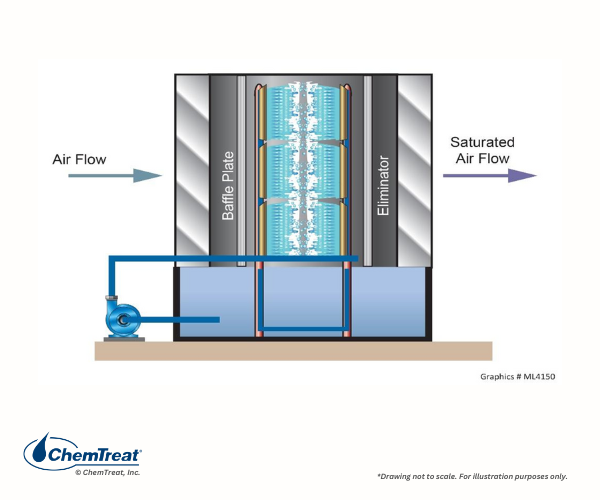

Les laveurs d’air sont présents dans certaines industries, par exemple les filatures textiles, pour contrôler la température et l’humidité de l’air, et pour maximiser la production et éliminer les particules de l’air.

Pendant l’été, lorsque l’évaporation est améliorée, les unités peuvent fonctionner comme un système à passage unique. En hiver, le processus peut revenir quelque peu à une recirculation ouverte comme une tour de refroidissement, qui nécessite une purge.

De nombreuses usines disposent de nombreux échangeurs thermiques intégrés dans un ou plusieurs systèmes d’eau de refroidissement fermés. Ces échangeurs de chaleur auxiliaires « fermés » rejettent la chaleur vers le système de refroidissement de recirculation ouvert principal.

Figure 6.33. Schéma général d’un système de refroidissement primaire à recirculation ouverte et secondaire fermé.

Le terme système d’eau de refroidissement fermée est un peu malnome, car pratiquement tous les systèmes ont des fuites ou de petites pertes quelque part qui nécessitent un maquillage. (Si une corrosion grave s’est produite, ces pertes peuvent être importantes.) Un système fermé est essentiellement défini comme une boucle qui a peu ou pas d’évaporation, et où les exigences de maquillage ne dépassent pas

5 à 15 % du volume chaque année.

Les systèmes sont souvent conçus avec un réservoir de charge pour l’appoint d’eau et pour absorber les changements de volume par température et fluctuations de charge. Cette disposition peut permettre à l’oxygène de pénétrer dans l’eau de refroidissement, ce qui, bien sûr, influence le potentiel de corrosion. Certains systèmes fermés peuvent avoir une expansion sous pression ou un réservoir à vessie pour maintenir une pression d’eau constante. Les cuves ou réservoirs d’appoint sont souvent situés au point le plus haut dans une boucle fermée pour servir de sortie d’air pour les gaz non condensables qui pourraient autrement s’accumuler dans le système et provoquer la corrosion et la cavitation de la pompe.

Exemples d’applications de refroidissement fermé industrielles et commerciales :

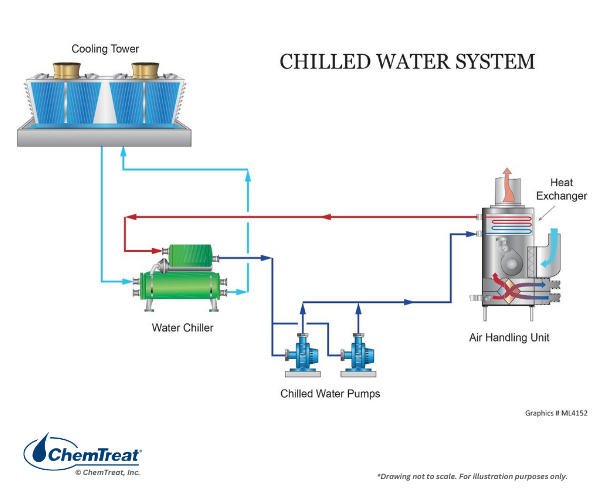

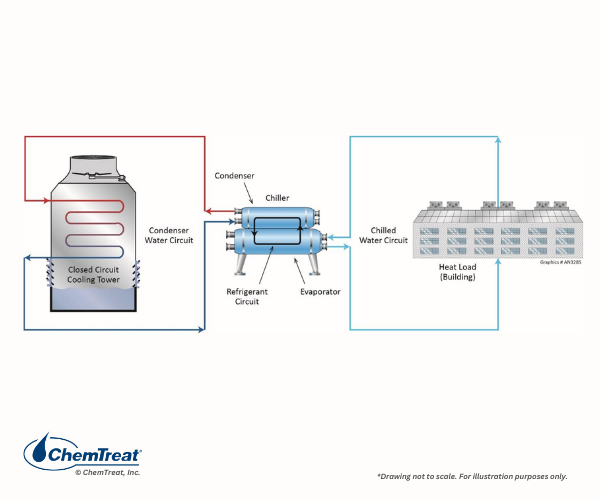

La figure ci-dessous montre le contour d'un système d'eau glacée de base.

Figure 6.34. Diagramme de flux de base d'un système d'eau glacée. La plage de température de l'eau réfrigérée est comprise entre 40 et 45 °F.

Une variante de cette conception est présentée ci-dessous, avec une tour de refroidissement fermée servant de circuit de refroidissement principal.

La plupart des systèmes fermés sont équipés d’un petit doseur de pot à flux latéral doté de vannes d’isolement d’entrée et de sortie pour l’alimentation en produits chimiques par lots. Une amélioration est une combinaison d’alimentateur et de filtre à flux latéral pour éliminer les produits de corrosion métalliques qui se forment inévitablement pendant le fonctionnement. Un filtre peut être particulièrement utile pour certaines applications. Par exemple, les anciens automatisés dans les usines d’assemblage automobile, qui ont des lignes de refroidissement serpentine de petit diamètre dans les têtes de soudeur. L’accumulation de particules (et l’encrassement ou l’entartrage) peut être très problématique.

Comme nous le verrons plus en détail dans le chapitre 7, certaines boucles d’eau fermées nécessitent de l’eau d’appoint très pure, c’est-à-dire de la condensation. Un exemple est un refroidisseur à coulée continue de la sidérurgie où le taux de transfert de chaleur est extrêmement élevé (106Btu/ft2/h). La corrosion ou l’encrassement qui limite le transfert de chaleur peut être extrêmement préjudiciable et dangereuxen cas de « rupture » de l’acier fondu pendant le processus de coulée.

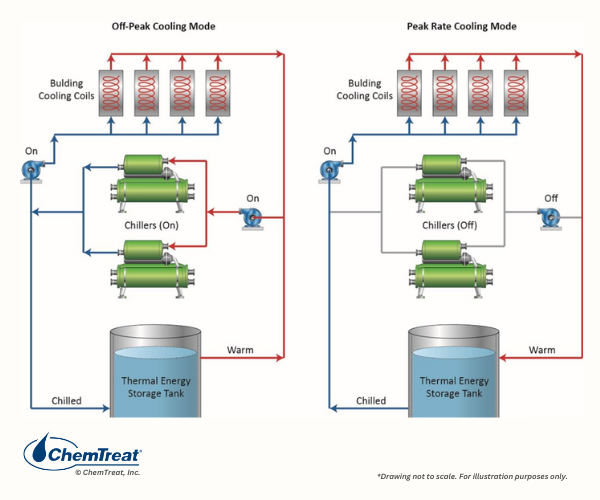

Une technique utilisée dans certaines installations centrales de chauffage et de refroidissement municipales est le stockage d’énergie thermique (TES).

Figure 6.36. Schéma TES.

Les milieux réfrigérés peuvent être de l’eau, de la glace ou même de la saumure congelée, avec des capacités de stockage pouvant atteindre des millions de gallons. L'eau est refroidie la nuit pendant les périodes creuses de demande électrique lorsque les coûts d'alimentation sont plus faibles.

Les boucles fermées d’eau chaude sont largement utilisées pour la chaleur du bâtiment. Un certain nombre de configurations sont possibles, beaucoup avec un retour d’eau vers le réchauffeur, ce qui améliore l’efficacité. Souvent, dans les grandes installations industrielles, l’eau chaude est utilisée pour le transfert d’énergie entre les processus industriels. Par exemple, dans les unités de craquage d’éthylène, un échangeur de chaleur fermé étouffe le gaz d’éthylène fissuré, puis transfère la chaleur vers le stock d’alimentation d’hydrocarbures entrant. Cette boucle thermique particulière est appelée « ceinture à eau chaude ». L’eau refroidie de l’échangeur thermique d’hydrocarbures revient au craqueur d’éthylène.

Les sections précédentes de ce chapitre ont examiné un très grand échangeur thermique dans de nombreuses usines, la tour de refroidissement. Et le chapitre 4 couvrait un autre ensemble de grands échangeurs de chaleur, chaudières à vapeur. Dans les sections suivantes, nous examinerons d’autres échangeurs thermiques refroidis à l’eau et les propriétés fondamentales de transfert de chaleur.

Le transfert de chaleur est souvent décrit comme le transport d’énergie et d’entropie d’un point à un autre. Lors de la conception d’un système de transfert de chaleur, les coûts d’ingénierie et de construction doivent être équilibrés par rapport aux coûts d’exploitation et de maintenance. Parfois, des alliages coûteux ou une taille d’équipement généreuse valent le coût supplémentaire pour prolonger la durée de vie de l’unité et augmenter l’efficacité. Dans d’autres cas, les matériaux et la conception simples peuvent être parfaitement satisfaisants.

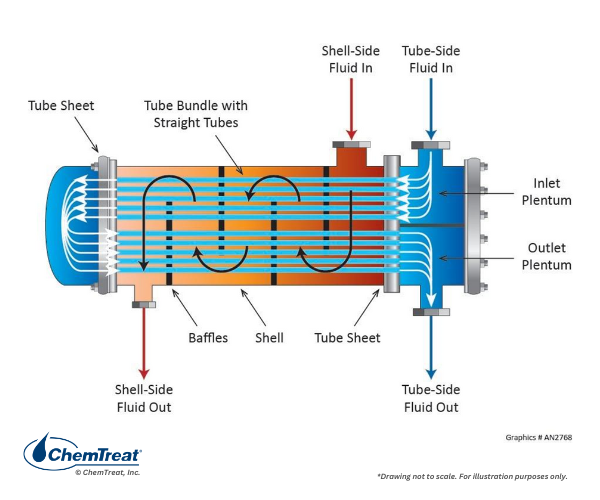

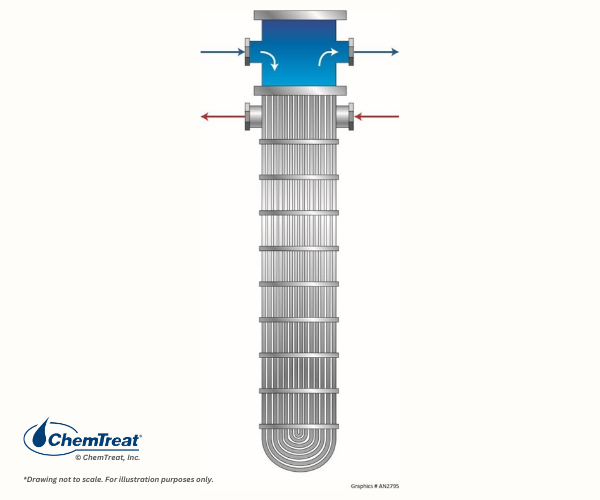

La conception d’échangeur de chaleur la plus courante est peut-être la configuration coque-tube. Ci-dessous se trouve un échangeur à deux passages à courbure en U.

Figure 6.37. Conception de l’échangeur de chaleur à coque et tube.

Ces échangeurs sont courants pour le transfert de chaleur liquide-liquide lorsqu’un seul ou aucun des fluides n’est de l’eau. Ce manuel, qui se concentre sur le traitement de l’eau, considère les échangeurs avec de l’eau comme le liquide de refroidissement principal, et où se trouve le débit d’eau à travers les tubes avec le fluide de traitement sur les surfaces externes des tubes. La conception de la figure 6.37 est en co-courant avec le liquide de refroidissement et le fluide de procédé circulant dans la même direction. Notez les plaques de déflecteur dans l’échangeur pour améliorer le mélange du débit et le transfert de chaleur. Les échangeurs thermiques à deux passages sont populaires car ils peuvent fournir un refroidissement plus important dans un espace plus petit que les refroidisseurs à passage unique.

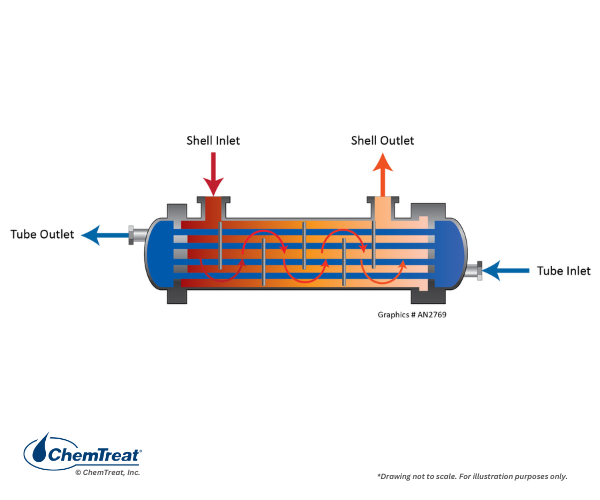

Un échangeur thermique à contre-courant est illustré ci-dessous.

Figure 6.38. Échangeur thermique à contre-courant.

Cette conception est souvent préférée en raison d’une contrainte thermique plus faible sur l’équipement, car l’eau de refroidissement se réchauffe considérablement avant d’entrer dans la zone de chaleur la plus élevée.

Une variante intéressante de cette conception est le condenseur de surface de vapeur, qui était si important dans les grandes centrales nucléaires et au charbon, et qui est toujours répandu dans de nombreuses centrales à cycle combiné.

Figure 6.39. Condenseur de surface de vapeur à deux passages.

La vapeur d'échappement de la turbine entrante est généralement (et devrait être) de 90 % ou plus de qualité. L'échangeur thermique, avec des milliers de tubes, convertit la vapeur en liquide pour le retour à la chaudière. La condensation améliore l'efficacité thermodynamique du processus de production d'énergie de près d'un tiers. Cependant, la condensation génère un vide très puissant lorsque la vapeur s’effondre en eau. Le vide puissant attire l'air même dans les plus petites ouvertures de la coque du condenseur ou d'autres endroits. Si l’air s’accumule, il recouvre les tubes et réduit considérablement le transfert de chaleur. Ainsi, les condenseurs de surface sont généralement équipés d'un compartiment d'évacuation de l'air qui est continuellement évacué par les pompes à vide.

Les anciennes centrales au charbon avaient souvent des échangeurs à enveloppe et tube alignés verticalement pour le chauffage de l’eau d’alimentation. Cette orientation est pratique lorsque l’espace horizontal est limité.

Figure 6.40. Échangeur de chaleur vertical.

Des solides en suspension dans l’eau peuvent s’accumuler au fond d’un échangeur de chaleur vertical si le débit est insuffisant pour maintenir les solides en suspension. Un retrait périodique des dépôts peut être nécessaire pour éviter que les tubes ne soient obstrués par du matériel.

Pour les échangeurs thermiques à chambre et chambre à air refroidis par eau, la chambre à air est souvent en acier au carbone, avec des matériaux de qualité supérieure pour les chambres à air. Dans un condenseur de vapeur, les matériaux potentiels des tubes comprennent le laiton admiralty (70 % cuivre, 29 % zinc avec des éléments supplémentaires mineurs), le cuivre-nickel 90-10, le cuivre-nickel 70-30 et plus récemment les aciers inoxydables de la série 300. Pour les systèmes avec de l’eau de refroidissement ayant des concentrations élevées en chlorure, le titane ou les aciers inoxydables super-ferritiques tels que SeaCure® sont des matériaux courants des tubes. Les échangeurs de chaleur dans les raffinerieset lesusines chimiquespeuvent nécessiter des alliages spécialisés en raison d’agents corrosifs spécifiques et de températures élevées dans les flux de processus. Les sulfures peuvent être assez corrosifs pour de nombreux métaux. Les acides forts ou caustiques peuvent nécessiter une manipulation spéciale. La liste est longue.

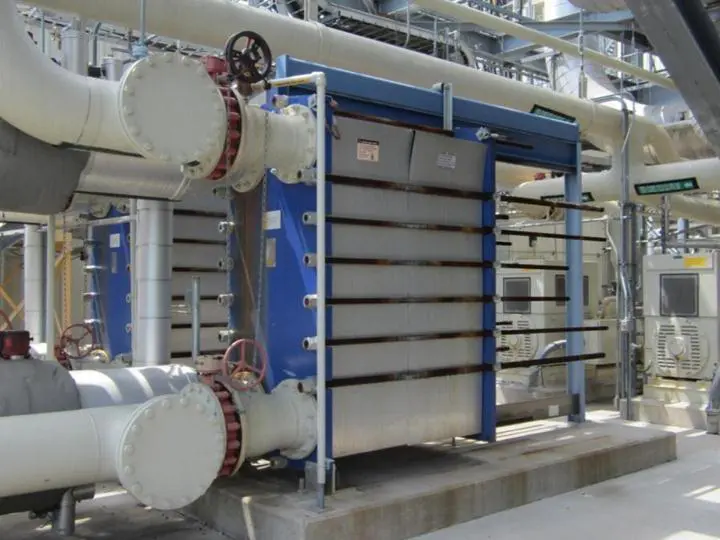

L’échangeur de chaleur à plaque et cadre est un autre design courant.

Figure 6.41. Échangeur thermique à plaque.

Ces unités offrent un encombrement plus faible et un coût plus faible que les échangeurs coque-tube. La figure ci-dessous illustre un chemin de flux de base.

Figure 6.42. Chemin d'écoulement de base de l'échangeur à plaques.

Un inconvénient est que les plaques étroitement espacées fournissent des emplacements pour de faibles vitesses de liquide qui permettent aux solides en suspension de se déposer. Certains échangeurs peuvent avoir des plaques ondulées pour améliorer le mélange des fluides, ce qui peut présenter des difficultés de nettoyage nécessitant le démontage de l'échangeur.

Figure 6.43. Une plaque ondulée provenant d’un échangeur de plaque et de cadre. Partie inférieure de la plaque déjà nettoyée par lavage au jet d’eau, partie supérieure non nettoyée avec encrassement clairement visible.

L’acier inoxydable est un matériau courant pour les échangeurs à plaques, mais des matériaux plus exotiques peuvent être nécessaires dans les applications à forte contrainte ou corrosives.

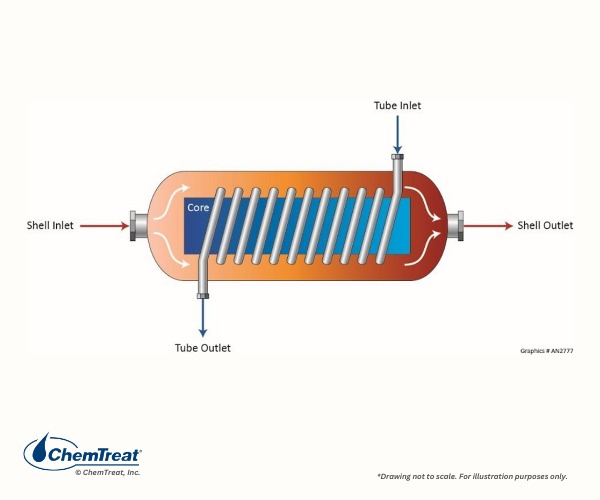

Les autres échangeurs de chaleur peuvent être en spirale ou hélicoïdaux. Un diagramme de chacun est présenté ci-dessous.

Figure 6.44. Un échangeur thermique hélicoïdal.

Figure 6.45. Un échangeur thermique spiralé.

Ces échangeurs thermiques sont utilisés pour des applications spécialisées non couvertes dans ce manuel.

Les figures ci-dessus illustrent les échangeurs thermiques qui fournissent une limite physique entre deux fluides. Dans certaines applications, aucune limite n’existe. Un exemple principal est l’injection directe de vapeur. La vapeur est ensuite récupérée sous forme de condensat plus loin dans le processus. Cependant, le condensat peut contenir un nombre quelconque d'impuretés qui doivent être éliminées avant d'être renvoyées à la chaudière.

Les trois modes généraux de transfert de chaleur sont la convection, la conduction et le rayonnement. Celles-ci sont abordées au chapitre 4. Pour la plupart des échangeurs de chaleur décrits ci-dessus, la conduction et la convection sont les principales méthodes de transfert de chaleur. Les mathématiques du transfert de chaleur peuvent être assez compliquées, en particulier lors de la conception de systèmes. Cependant, une grande compréhension est possible à partir de calculs simples, « Lorsque la chaleur circule d’un fluide à l’autre à travers une paroi de rétention solide, la quantité totale de chaleur transférée peut être exprimée comme suit :

(Q/t)total= U*A*ΔTtotal|Éq. 6-4

La variable clé de l’équation 6-4 est U. Lorsque le fluide s’écoule à travers un tube, un tuyau ou le long d’une plaque, même si le flux en vrac est turbulent, une fine sous-couche laminaire se forme à la surface du matériau. Ce film influence le transfert de chaleur. Par conséquent, pour une surface propre, l’équation pour U devient :

1/U = 1/h′+ 1/h′′+ xw/k | Éq. 6-5

Un excellent exemple de transfert de chaleur à partir de la condensation de vapeur sur un tuyau en acier au carbone de 2 po, programme 40, est décrit dans la référence 11. Tous les détails ne sont pas répétés ici, mais il convient de noter que h′(film d’eau) est donné comme 500 Btu/(h) (pi2) (oF), h′′(côté vapeur) est donné comme 2 000 Btu/(h) (pi2) (oF), et xw/k est 0,00046 (h) (pi2) (oF)/Btu, où k pour l’acier au carbone est indiqué comme 26 Btu/(h) (pi2) (oF/pi). En prenant l’inverse des deux premiers et en ajoutant ces chiffres à la troisième valeur (et en ajustant légèrement pour les différences de surface de tuyau interne et externe) donne une valeur U de 346 Btu/(h) (ft2) (oF). Pour cet exemple particulier, avec un tuyau unique de 10 pieds de long et une LMTD de 91 oF, selon l’équation 6-4, le transfert de chaleur vers l’eau de refroidissement est de 170 000 Btu/h.

Une observation clé de cet exemple est que le transfert de chaleur à travers le côté vapeur et la paroi du tuyau est à peu près équivalent, mais que le transfert de chaleur à travers le film d’eau est considérablement plus faible. Par conséquent, les échangeurs de chaleur sont souvent conçus pour maximiser le débit turbulent (dans les limites des exigences de pompage et de la résistance du métal à l’érosion-corrosion) afin de réduire l’épaisseur de la sous-couche laminaire. Pour les échangeurs avec liquide des deux côtés des tubes ou des plaques, la résistance au transfert de chaleur du film augmente. Ces facteurs sont très importants lors de la conception de l’unité. Si le fluide de procédé est autre chose que de l’eau ou de la vapeur, les calculs deviennent plus complexes.

La conductivité thermique est un critère très important pour la sélection des matériaux échangeurs de chaleur. Les données ci-dessous offrent certaines valeurs sélectionnées à partir de matériaux d’échangeurs de chaleur courants.

Tableau 6-3. Conductivités thermiques de certains matériaux courants des échangeurs thermiques.

Informations fournies par Dan Janikowski, Plymouth Tube Company selon les données du Heat Exchange Institute (HEI).

| Métal | Conductivité thermique à 68 oF (ou près)(Btu/(h) (pi2) (oF/pi) |

|---|---|

| Acier au carbone | 27,5 |

| Laiton Admiralty (70 Cu, 29 Zn) | 64 |

| 90-10 Cu-Ni | 26 |

| 70-30 Cu-NI | 17 |

| Acier inoxydable 304 et 304L | 8.6 |

| Acier inoxydable 316 et 316L | 8.2 |

| Titane (grade 2) | 12.7 |

Le tableau illustre la grande variété de conductivités thermiques, et il illustre clairement la conductivité beaucoup plus élevée du laiton admiratif par rapport à l’acier au carbone et en particulier l’acier inoxydable. (Une mise en garde existe à cet égard, comme cela sera bientôt souligné.) Pour cette raison, au milieu du siècle dernier, l’admiration du laiton était une sélection courante pour les tubes de condenseur et de réchauffeur d’eau d’alimentation dans les unités d’alimentation au charbon. Des parois de tube épaisses étaient possibles ; conçues pour offrir une longue durée de vie. Cependant, il est devenu de plus en plus évident que la corrosion progressive du cuivre permettait le transport des produits de corrosion vers les turbines à vapeur, qui se sont déposées sur les aubes de la turbine et ont réduit l’efficacité. De nombreux employés de l’usine ont remplacé les tubes d’admiration par de l’acier inoxydable pour éliminer ce problème. Malheureusement, lorsque cette modification a été effectuée dans certains condenseurs, les tubes en acier inoxydable ont commencé à souffrir de corrosion microbiologique (CMI) côté eau. Les ions cuivre qui lixivient des tubes d’admiration étaient toxiques pour les microbes, tandis que l’acier n’offrait pas la même protection. Il s’agit d’un autre exemple montrant l’importance de faire correspondre les caractéristiques de corrosion du métal avec les conditions du processus et qui sera traité plus en détail dans le chapitre 7.

La mise en garde mentionnée ci-dessus est qu’une couche d’oxyde se développe sur de nombreux métaux pendant le service. La couche peut être plus ou moins protectrice en fonction de l’environnement et du métal. Les alliages de cuivre forment une patine d’oxyde, qui est considérablement plus isolante que le métal de base. Il s’agit d’un autre facteur qui doit être pris en compte lors de la conception de l’échangeur thermique.

En s’étendant sur l’équation 6-5, l’équation ci-dessous illustre l’influence du dépôt de chaque côté de la surface métallique.

1/U = 1/h′+ 1/h′′+ xw/k + 1/h′d+ 1/h′′d| Éq. 6-6

Les deux derniers termes tiennent compte du dépôt ou de la formation de film de chaque côté de la paroi ou de la plaque du tube.

Les dépôts minéraux et microbiologiques ont de faibles coefficients de transfert de chaleur, comme indiqué dans le tableau ci-dessous.

Tableau 6-4. Conductivité thermique de trois dépôts communs côté eau.

Informations fournies par Dan Janikowski, Plymouth Tube Company.

| Encrassement ou balance | Conductivité thermique(Btu/(h) (ft2) (oF/ft) |

|---|---|

| Carbonate de calcium | 1.25 |

| Silice | 0,8 |

| Biofilm ou eau stagnante | 0,36 |

Même une fine couche de dépôt réduira considérablement le transfert de chaleur. Noter la confirmation de l’effet isolant d’une couche d’eau stagnante. Les biofilms poreux peuvent induire une corrosion sous-dépôt, ce qui peut entraîner des défaillances prématurées et des pannes de l’unité.

Lorsque la chaleur est échangée entre deux liquides sans changement de phase, la quantité de chaleur perdue par le liquide plus chaud est équilibrée par celle obtenue par le liquide de refroidissement. L’échange d’énergie est un transfert de chaleur sensible et, à l’exclusion des pertes mineures, peut être décrit par l’équation standard suivante.

Q/t = de *Cp*∆T| Éq. 6-7

Si l’un des fluides se condense à partir d’une vapeur, alors la chaleur latente (H) est également transférée, et l’équation 6-7 s’étend à :

Q/t = . . . . *Cp*∆T + . . . . . . . . . . . . . . . . . . . | Éq. 6-8

L’importance de la récupération de chaleur latente continue d’avoir une influence croissante sur la conception de l’usine. Considérez les nombreuses unités au charbon construites au cours du siècle dernier. Le processus fondamental implique la production de vapeur surchauffée pour entraîner un générateur de turbine. (Voir Chapitre 4.) La vapeur d'échappement de la turbine est refroidie au liquide dans le condenseur pour être renvoyée à la chaudière. La condensation améliore considérablement l'efficacité thermodynamique nette de l'unité, mais la majeure partie de la chaleur latente de la vapeur est encore perdue dans l'eau de refroidissement. Les meilleures unités de fût ne sont capables que d’une efficacité nette d’environ 35 %, et même les unités ultra-supercritiques les plus modernes peuvent atteindre une efficacité maximale de 45 %. Les unités de cogénération et combinées de chaleur et d’énergie (CHP) peuvent atteindre jusqu’à 80 % d’efficacité nette. Une configuration commune de cogénération utilise la vapeur surchauffée pour entraîner une turbine pour la production d'électricité, mais avec extraction de vapeur avant la perte complète de la surchauffe. La vapeur extraite alimente les échangeurs de chaleur de procédé, dans lesquels la chaleur latente est également utilisée. Ce schéma devient de plus en plus courant dans les installations industrielles pour produire de l’électricité en interne et maximiser l’efficacité thermique de la vapeur.

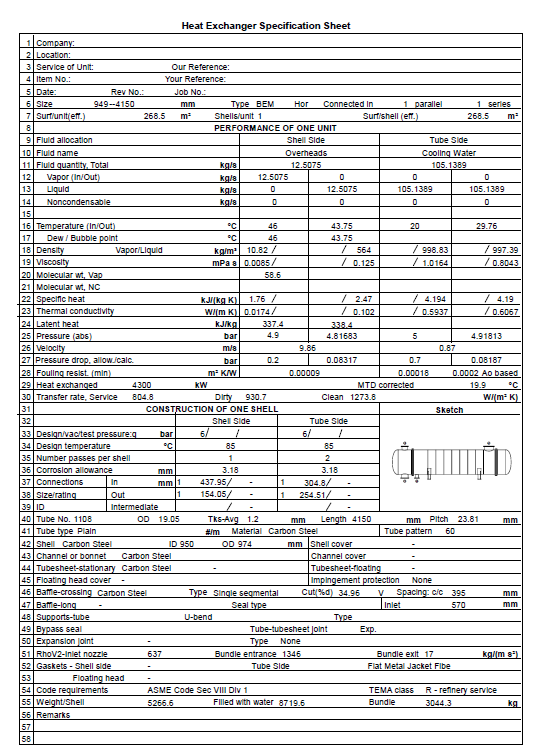

Les fiches techniques sont typiques des nouveaux échangeurs de chaleur, et un exemple de la Tubular Exchange Manufacturers Association (TEMA) est présenté ci-dessous.

Figure 6.46. Fiche de spécifications d’un échangeur thermique coque-tube.

Lorsque les unités sont mises en service, il est important de recueillir toutes les données de fonctionnement pertinentes, car c'est lorsque l'échangeur est à son maximum immaculé avec une efficacité de transfert de chaleur maximale. Généralement, les données ne correspondent pas exactement à la fiche de spécifications, mais elles servent de référence pour l’avenir. Les données importantes pour les flux d’entrée et de sortie sont décrites dans la Figure 6.46 et comprennent les éléments suivants :

Les diagrammes de flux de processus (PFD) et les diagrammes de processus et d’instruments (P&ID) précis sont également très importants et décrivent clairement l’équipement et la tuyauterie au sein d’une unité, y compris les débits, les pressions et les températures à pleine capacité. Pour les usines telles que les raffineries, la fabrication de produits chimiques et d’autres installations similaires, un grand nombre de diagrammes est nécessaire. Une erreur fréquente dans de nombreuses usines a été le manque de documentation pour les modifications de tuyauterie et d’équipement. Cela devient encore plus problématique lorsque des modifications sont apportées à la tuyauterie souterraine sans documentation appropriée.

Les problèmes courants qui affectent les échangeurs de chaleur matériellement et/ou en termes de performance comprennent :

Une autre erreur courante, et en particulier dans les usines avec de nombreux échangeurs de chaleur, est de surveiller tous les échangeurs de manière plutôt superficielle et de négliger les données des unités individuelles qui suggèrent un problème grave. Allouer des ressources au personnel pour mieux se concentrer sur le fonctionnement de l'échangeur de chaleur peut être bénéfique pour trouver et corriger les problèmes avant qu'ils ne deviennent des problèmes majeurs.

Des progrès considérables ont été réalisés dans le développement d’instruments en ligne et d’algorithmes d’analyse de données pour suivre les performances de l’équipement, fournir des lectures aux opérateurs de la salle de contrôle et auxiliaires, et dans certains cas, effectuer des ajustements automatiques de l’équipement tel que les pompes d’alimentation en produits chimiques de traitement de l’eau. Les coûts peuvent souvent être justifiés plusieurs fois par une identification précoce des conditions défavorables pour permettre une action corrective rapide qui empêche la perte d’efficacité ou même la défaillance de l’équipement.

Les informations importantes que les systèmes de données collectent comprennent :

La section suivante et finale fournit des détails supplémentaires concernant la surveillance des performances du condenseur de vapeur.

L’industrie de l’énergie continue de subir de nombreux changements. La production d’électricité au charbon a connu une forte baisse dans de nombreuses régions du monde en raison des préoccupations climatiques et des efforts visant à réduire les émissions de CO2. Outre les technologies d’énergie renouvelable, la production d’énergie à cycle combiné remplace les unités de charbon. Une partie importante de l'énergie du cycle combiné est produite par les générateurs de vapeur à récupération de chaleur (HRSG) et les turbines à vapeur qui l'accompagnent, dont la source de chaleur est le gaz d'échappement de la turbine à combustion. Alors que les ACC sont de plus en plus courants pour le refroidissement des gaz d'échappement des turbines à vapeur, de nombreux HRSG ont encore des condenseurs refroidis à l'eau. Pour les usines équipées de ces condenseurs, plusieurs mesures sont très efficaces pour surveiller les performances.

Les trois mesures de température critiques pour évaluer les performances du condenseur sont l'entrée et la sortie d'eau de refroidissement et la vapeur condensée qui s'accumule dans la bouillie. Bien sûr, les températures d’entrée et de sortie subiront toujours des changements saisonniers, ce qui peut masquer les problèmes. La mesure clé est le TTD, qui pour les condenseurs est la température de la vapeur condensée moins la température de sortie de l'eau de refroidissement. Lorsque les données TTD sont collectées au fil du temps à une charge unitaire constante, de préférence à pleine charge, les relevés doivent rester stables si le condenseur fonctionne correctement. Les facteurs qui entravent le transfert de chaleur et induisent une augmentation du TTD sont l’encrassement côté eau ou la formation de tartre, ou l’excès d’air dans la fuite du côté vapeur.

Il y a des années, l’EES a développé des calculs qui utilisent les relevés de température susmentionnés, ainsi que les données relatives au matériau des tubes du condenseur, le nombre total de tubes et le nombre de tubes bouchés, les dimensions des tubes, y compris la longueur, le diamètre et l’épaisseur de la paroi, le nombre de passages (normalement 1 ou 2) et le débit d’eau de refroidissement pour générer ce que l’on appelle le facteur de propreté du condenseur (CF). Le programme calcule un coefficient de transfert thermique (Ud) et un coefficient de transfert thermique réel (Ua), où Ua/Ud* 100 est le CF en pourcentage. En théorie, le CF doit être d'environ 85 % pour un condenseur propre sans tubes bouchés, mais la valeur est particulière à chaque unité individuelle. Par conséquent, les données doivent être recueillies au démarrage du condenseur ou après le nettoyage du tube pour servir de référence pour la surveillance continue. Le programme peut être très efficace pour détecter la perte progressive de transfert de chaleur du détartrage côté eau ou de l'encrassement microbiologique, à l'excès d'air dans la fuite côté vapeur.

L'énorme diminution du volume lorsque la vapeur d'échappement de la turbine se convertit en eau dans le condenseur induit un vide très puissant. En hiver avec de l’eau froide, l’aspiration peut atteindre environ 1 pouce (Hg) au-dessus de la pression absolue (-29,92 pouces de pression manométrique au niveau de la mer). Cette valeur est connue sous le nom de contre-pression du condenseur. Elle augmentera au printemps et en été, ce qui est l’une des raisons pour lesquelles les systèmes d’eau de refroidissement des centrales électriques ont souvent plusieurs pompes, de sorte que le débit d’eau de refroidissement peut être augmenté pendant les mois d’été. La contre-pression est un outil précieux pour suivre les performances du condenseur, reconnaissant qu’elle augmentera peut-être de 5 à 10 cm de l’hiver à l’été. Si l'encrassement du condenseur induit des contre-pressions plus élevées, les besoins en carburant et les coûts peuvent augmenter considérablement. Au-delà de ce problème, les turbines sont conçues pour se déclencher hors ligne si la contre-pression augmente beaucoup plus que le maximum estival normal. Un voyage en unité pendant un pic estival peut être extrêmement coûteux.

En outre, c'est le vide puissant généré dans le condenseur qui attire l'air ambiant en cas d'irrégularités structurelles ou de défaillances au niveau du condenseur ou de tout système auxiliaire environnant. Une occurrence courante est une fissure soudaine dans la coque du condenseur. Si l'entrée d'air est supérieure à celle pouvant être gérée par le système d'évacuation de l'air, l'excès d'air formera des poches dans le condenseur et limitera considérablement le transfert de chaleur. Un programme goodCFdétecte souvent très rapidement ces problèmes.

L'encrassement ou la mise à l'échelle du condenseur entrave le débit de fluide et apparaît comme une augmentation de la pression de refoulement de la pompe de circulation. En général, la pression de refoulement varie de 20 à 80 psi en fonction de l’équipement desservi et des élévations. Inversement, au fil du temps, le débit de la pompe de circulation tend à diminuer en raison de la dégradation du rotor. Pendant longtemps, mesurer avec précision des flux aussi importants sur le terrain était presque impossible, mais de nouveaux instruments offrent des solutions à ce problème.

Ce chapitre a décrit les aspects fondamentaux importants des échangeurs thermiques dans les installations industrielles et les centrales électriques. De nombreuses variétés d’échangeurs sont disponibles, avec de nombreuses métallurgies possibles. Ces détails sont très importants lors de la sélection et de la mise en œuvre de programmes de traitement chimiquepour protéger les systèmes de refroidissement contre la corrosion, l’entartrage et l’encrassement microbiologique. Pour cette raison, les usines industrielles et autres installations peuvent bénéficier grandement du traitement des tours de refroidissement. Nous aborderons ces problèmes de chimie dans le prochain chapitre.

ChemTreatest déterminé à fournir des solutions de traitement de l’eau expertes. Nous maintenons des certifications en matière de systèmes de gestion de l’environnement et de la qualité pour prouver notre expertise en tant que société de traitement de l’eau et fournir des solutions personnalisées pour chaque client. Si vous cherchez à augmenter l’efficacité et la fiabilité de vos systèmes de refroidissement par eau,contactez dès aujourd’hui ChemTreatpour contacter un représentant local et découvrir comment transformer vos opérations.

Président de Buecker & Associates, LLC

Brad Buecker est président de Buecker & Associates, LLC, et plus récemment, il a occupé le poste de Senior Technical Publicist chez ChemTreat, Inc. Il a plus de quatre décennies d’expérience dans ou de soutien à l’industrie de l’énergie, dont une grande partie dans la chimie de génération de vapeur, le traitement de l’eau et le contrôle de la qualité de l’air. Buecker est titulaire d’une licence en chimie de l’Université d’État de l’Iowa. Il a rédigé ou co-écrit plus de 250 articles pour divers magazines techniques et écrit trois livres sur la chimie des centrales électriques et le contrôle de la pollution atmosphérique. Il siège au comité consultatif éditorial de la technologie de l’eau et est membre de l’ACS, de l’AIChE, de l’AIST, de l’ASME, de la NACE (aujourd’hui AMPP) et du comité de planification de l’atelier de chimie des services publics électriques.

Le manuel ChemTreat Water Essentials n’aurait pas été possible sans les contributions de nombreuses personnes.Voir la liste complète des contributeurs.