Mise à jour : 3 avril 2025

Partie 1 : L’importance de la surveillance continue de la chimie de l’eau et de la vapeur dans les systèmes de production de vapeur

L’utilisation et le générateur de vapeur pour la production d’électricité et le processus de chauffage restent une opération essentielle dans de nombreuses centrales électriques et des milliers et des milliers d’usines industrielles à travers le monde. Les perturbations chimiques peuvent causer des dommages importants à l’équipement dans les systèmes de production de vapeur, parfois en très peu de temps.

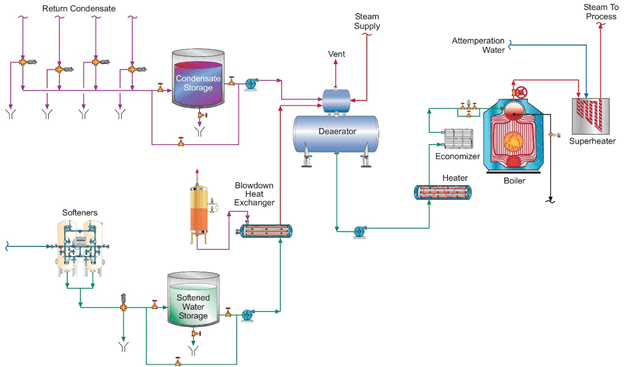

Une surveillance continue en ligne de la chimie de l’eau / de la vapeur aux endroits critiques du réseau de générateur de vapeur est généralement recommandée pour détecter les perturbations chimiques et garantir que les programmes de traitement chimique sont contrôlés dans des plages appropriées. Cette série d’articles examinera les principaux points d’échantillonnage et leur relation avec la chimie de l’eau ou de la vapeur. Cet article examine les unités à haute pression pour la production d’électricité, et nous discuterons des générateurs de vapeur industriels à basse pression dans la prochaine partie de la série.

Avec le déclin de la production d’électricité au charbon et la montée en puissance des énergies renouvelables, un grand pont reliant les deux a été et continue d’être simple - et surtout la production d’électricité à cycle combiné avec le gaz naturel comme combustible principal. Les prochains articles examineront les principaux paramètres de surveillance pour le type le plus courant de générateur de vapeur à récupération de chaleur (HRSG) de l’industrie du cycle combiné : le HRSG triple pression, comprenant à la fois le type basse pression à action directe (FFLP) et le type basse pression autonome (SALP).

Remarque : La basse pression ne fait référence qu’au premier circuit de ces unités multi-pression. La vapeur pour l’alimentation des turbines provient des circuits à moyenne et surtout haute pression, communément appelés évaporateurs, et donc l’eau d’appoint et la pureté de l’eau d’alimentation doivent être conçues pour des pressions et températures élevées.

Les échantillons de première importance dans l’un ou l’autre de ces modèles sont :

- Le système de traitement d’appoint

- La décharge de la pompe à condensat

- L'entrée d’eau d’alimentation ou d’économiseur

- L'eau de chaudière

- La vapeur saturée

- La vapeur principale et de réchauffage

Les discussions porteront sur la limite supérieure normale, ou plage, pour la plupart des paramètres de surveillance. Ces données et de nombreux autres détails peuvent être trouvés dans des documents publiés par l’Institut de recherche sur l’énergie électrique (EPRI), bien qu’ils ne soient disponibles que pour les membres de l’EPRI. L’Association internationale pour les propriétés de l’eau et de la vapeur (IAPWS) propose des documents techniques contenant des informations similaires, quoique plus condensées, qui sont téléchargeables gratuitement depuis leur site Web : www.iapws.org.

Système de traitement d’appoint

Même dans les générateurs de vapeur les plus étroits, une petite quantité d’eau de traitement / vapeur s’échappe en permanence. Ces pertes doivent être compensées avec de l’eau de haute pureté. Le processus de système d’appoint de base le plus courant est l’osmose inverse (OI), suivie par un échange d’ions à lit mixte (MBIX) ou une électrodésionisation (EDI) pour polir l’effluent OI. Les unités OI comprennent généralement un certain nombre d’instruments pour surveiller les performances du système, y compris la pression, la température, le débit, le pH et la conductivité spécifique, qui font l’objet d’une discussion distincte. La liste ci-dessous présente la limite supérieure recommandée pour les trois paramètres d’échantillonnage recommandés de l’effluent du système d’appoint.

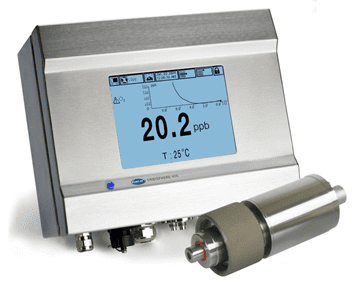

- Conductivité spécifique (S.C.) : ≤ 0,1 μS/cm

- Silice : ≤ 10 parties par milliard (ppb)

- Sodium : ≤ 2 ppb

Ces mesures garantissent que l'eau de haute pureté est continuellement distribuée aux générateurs de vapeur. Une augmentation de l’une des valeurs indique que la résine MBIX a atteint son épuisement ou qu’un problème est survenu dans l’unité EDI. Une action corrective rapide est nécessaire.

Partie 2: Lignes directrices recommandées pour la surveillance des systèmes de condensat dans les générateurs de vapeur haute pression

Dans les unités d’alimentation génératrices de vapeur, l’emplacement principal de la pénétration potentielle de contaminants est le condenseur, en particulier les condenseurs refroidis à l’eau où une ou des fuite(s) de tube permet à l’eau de refroidissementd’infiltrer le condensat de haute pureté. Les fuites d’eau de refroidissement introduisent de nombreuses impuretés dans le générateur de vapeur, qui, lorsqu’elles sont soumises à l’environnement rigoureux des chaudières (le terme commun pour les HRSG est évaporateurs) peut causer de graves problèmes.

Les analyses de décharge continue de la pompe à condensat (CPD) recommandées sont :

- Conductivité cationique (CACE) : ≤ 0,2 μS/cm

- Conductivité spécifique (SC) : compatible avec le pH

- Sodium : ≤ 2 ppb

- Oxygène dissous : ≤ 20 ppb

- pH : 9,6-10,0 (il s’agit de la plage de pH pour la conception HRSG la plus courante, le type basse pression à triple pression et à action directe. La plage peut être un peu différente pour les autres modèles HRSG.)

La surveillance du sodium est très efficace pour détecter les fuites du tube du condensateur. Avec un condensateur étanche, les niveaux de sodium dans le condensat sont normalement très faibles (<2 ppb), dans de nombreux cas, inférieurs à 1 ppb. Une augmentation du sodium fournit la première indication d’une fuite du tube du condensateur.

La conductivité cationique a été re-désignée par certains organismes de recherche comme la conductivité après échange cationique (CACE) pour illustrer le fait que l’échantillon est acheminé à travers une colonne d’échange cationique pour remplacer les cations, par exemple l’ammonium, le sodium, le calcium, etc. par de l’hydrogène ions. Cela crée une solution acide très diluée composée principalement de traces d’ions chlorure et sulfate, dont la conductivité est ensuite mesurée. Comme pour la surveillance du sodium, une augmentation de la CACE indique une fuite d’impureté. Le CACE peut être influencé par l’entrée de dioxyde de carbone, généralement due à une fuite d’air au niveau du condensateur. Le CACE dégazé est de plus en plus populaire, qui utilise soit une chaudière à nouveau, soit un compartiment de barbotage d’azote pour éliminer jusqu’à 90 % du dioxyde de carbone.

Les analyses d’oxygène dissous (OD) sont importantes pour surveiller les fuites d’air du condensateur. Une augmentation soudaine de l’oxygène dissous peut indiquer une défaillance mécanique au niveau ou à proximité du condensateur, ce qui permet à un excès d’air de pénétrer dans le système. Étant donné que les programmes modernes de chimie des condensats et de l’eau d’alimentation nécessitent un contrôle strict de la concentration de DO, ce paramètre de surveillance est très important.

En ce qui concerne la relation entre la conductivité spécifique et le pH, l’ammoniac (ou parfois un mélange d’amine ou d’ammoniac / amine) est l’agent de conditionnement du pH normal pour le condensat / l’eau d’alimentation. Cependant, la mesure directe du pH de l’eau de haute pureté peut être délicate, et des algorithmes ont été développés pour calculer le pH en fonction des mesures SC et CACE afin de fournir des résultats plus précis. Le SC dans l’eau de haute pureté est directement corrélé à la concentration d’ammoniac, de sorte que les mesures SC offrent un meilleur contrôle de l’alimentation en ammoniac que le pH.

Un paramètre qui n’est généralement pas surveillé en continu, mais qui peut avoir une certaine importance est le carbone organique total (COT). Pour les générateurs de vapeur utilitaires, la limite de TOC recommandée dans le CPD est de 100 ppb.

Enfin, un nombre croissant de nouvelles usines sont équipées d’un condenseur refroidi par air (ACC) comme mesure de conservation de l’eau, réduisant ainsi les problèmes de pénétration d’eau de refroidissement dans le condensat. Cependant, parce que l’air est tellement moins dense que l’eau, un ACC devrait être d’autant plus grand, ce qui nécessite littéralement plusieurs milliers de pieds de tuyauterie en acier au carbone. Le principal contaminant de condensat dans les unités ainsi équipées est la particule d’oxyde de fer. Certains types de filtres à particules sont recommandés pour empêcher les oxydes de fer d’atteindre le générateur de vapeur.

Partie 3: Comprendre l’échantillonnage de l’eau d’alimentation dans la surveillance de la chimie du générateur de vapeur

Cette discussion sur l’échantillonnage de l’eau d’alimentationla surveillance de la chimie de l’eau et de la vapeur est étroitement liée à la section précédente, surtout en ce qui concerne les instruments recommandés. Le circuit des générateurs de vapeur haute pression, et particulièrement les unités génératrices de puissance, est presque fermée (ou devrait l’être), avec ajout d’appoint modéré seulement. Si la chimie du condensat décrite dans la deuxième partie est en ordre, la chimie de l’eau d’alimentation doit également être satisfaisante. Cependant, l’échantillon d’eau d’alimentation (idéalement à l’entrée de l’économiseur [EI] ou encore mieux, la sortie de l’économiseur) est critique, car il représente généralement l’emplacement principal pour l’évaluation de la corrosion accélérée par le débit (FAC) dans le système d’eau d’alimentation. En outre, les produits chimiques de traitement des condensats/eaux d’alimentation sont ajoutés après la décharge de la pompe à condensats (CPD), de sorte que l’échantillon d’eau d’alimentation est l’endroit privilégié pour surveiller les dosages chimiques et leurs effets.

Pour les systèmes standards, les analyses continues de l’eau d’alimentation recommandées sont :

- Conductivité cationique (CACE) : ≤ 0,2 μS/cm

- Conductivité spécifique (SC) : compatible avec le pH

- Sodium : ≤ 2 ppb

- Oxygène dissous (OD) : 5 à 10 ppb

- pH : 9,6-10,0 (Il s’agit de la plage de pH pour la conception HRSG la plus courante, le type basse pression à triple pression et à action directe. La plage peut être un peu différente pour les autres modèles HRSG.)

- Fer total : ≤ 2 ppb

Les échantillons de sodium et de CACE servent souvent d’excellentes solutions de secours pour les mêmes instruments au CPD. La détection et la réponse à la pénétration de contaminants est généralement la plus haute priorité dans les unités à haute pression, et les lectures redondantes des instruments d’eau d’alimentation peuvent être très utiles pour confirmer si une perturbation est réelle ou le résultat d’un analyseur défectueux. Bien que cela soit rare, on sait parfois que des impuretés pénètrent dans le générateur de vapeur par le biais de produits chimiques de traitement de l’eau d’alimentation contaminés, ce que ces instruments détectent généralement. Enfin, dans la plupart des unités à haute pression, un petit courant d’eau d’alimentation est utilisé pour l’atténuation de la vapeur. Cette disposition peut introduire des impuretés directement dans le surchauffeur/réchauffeur et la turbine. L’hydroxyde de sodium, le chlorure et le sulfate, en particulier, peuvent être très nocifs pour ces composants.

Comme mentionné dans la partie 2, l’ammoniac (ou parfois un mélange d’amines ou d’ammoniac/amines) est l’agent conditionneur de pH normal pour le condensat/l’eau d’alimentation. Cependant, la mesure directe du pH de l’eau de haute pureté peut être délicate, et des algorithmes ont été développés pour calculer le pH en fonction des mesures SC et CACE afin de fournir des résultats plus précis. Le SC dans l’eau de haute pureté est directement corrélé à la concentration d’ammoniac, de sorte que les mesures SC offrent un meilleur contrôle de l’alimentation en ammoniac/amine que le pH.

Pratiquement aucun générateur de vapeur moderne, en particulier les HRSG, ne comporte d’alliages de cuivre dans le système d’eau d’alimentation. Les agents d’épuration/réducteurs d’oxygène ne sont donc pas recommandés pour ces unités, mais une petite quantité d’OD (5 à 10 ppb) est nécessaire pour établir la couche d’oxyde de fer la plus protectrice sur les tuyauteries en acier au carbone. Pour ce faire, il peut être nécessaire de fermer les évents de dégazage (pour les systèmes qui en sont équipés), mais pas sans une évaluation préalable adéquate.

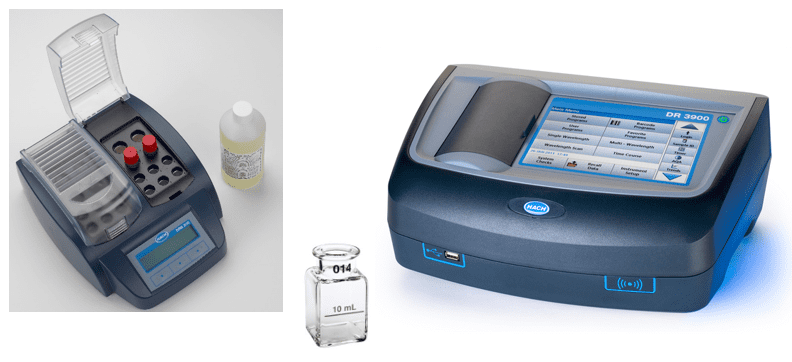

Ces dernières années, la surveillance du fer est devenue une fonction très importante dans de nombreux systèmes. Elle fournit une indication directe de la FAC et de l’efficacité du programme chimique à atténuer ce mécanisme de corrosion. La plupart du fer contenu dans le condensat et l’eau d’alimentation existe sous forme de particules, donc les méthodes analytiques pour le fer dissous ne sous-estiment grossièrement la concentration totale.L’échantillonnage de produit de corrosion est une méthode qui filtre un échantillon au fil du temps, après quoi la concentration est déterminée par digestion du filtre, avec une analyse subséquente du fer dissous.Hachoffre une méthode d’échantillonnage peu coûteuse, qui comprend une étape de digestion, pour la surveillance du fer. Les analyses peuvent être effectuées quotidiennement, hebdomadairement ou à la fréquence souhaitée par le personnel de l’usine et sur l’un des nombreux flux importants, y compris le condensat, l’eau d’alimentation et l’eau de chaudière.

Partie 4: Comprendre le retour du condensat et son impact sur la chimie de la chaudière à basse pression

Les sections précédentes portaient sur le système d’eau d’appoint et la surveillance des condensats et de l’eau d’alimentation pour les générateurs de vapeur à haute pression, et principalement celles pour l’industrie de l’énergie. Cependant, des milliers de chaudières à basse pressionexistent dans les usines industrielles du monde entier, et celles-ci nécessitent également une surveillance et un contrôle chimique précis. Dans cet article, nous nous concentrerons sur la surveillance de la chimie de l’eau et de la vapeur dans les chaudières à basse pression, et plus particulièrement sur les problèmes de retour de condensat.

Dans de nombreuses installations industrielles, le réseau d’alimentation en vapeur et de retour du condensat, souvent vaste et complexe, constitue un facteur de complication. Selon les produits fabriqués dans une installation, un certain nombre d’impuretés peuvent potentiellement entrer dans le retour des condensats et être transportées vers les chaudières.

Une fois arrivés à la chaudière, les contaminants peuvent causer l’encrassement interne et la mise à l’échelle des tubes de chaudière, ou ils peuvent influencer la chimie de l’eau de chaudière et induire le transfert des impuretés à la vapeur. Un exemple dramatique d’il y a plusieurs années dans une usine de produits chimiques organiques est venu du transport de produits organiques à quatre chaudières à emballage, ce qui a causé une mousse et un transfert importants dans chaque tambour. L’encrassement des tubes du surchauffeur, et la surchauffe des tubes qui s’ensuivait, nécessitait le remplacement du surchauffeur tous les 1,5 à 2 ans.

En ce qui concerne la surveillance de la chimie du retour des condensats, un paramètre standard, similaire à tous les autres flux liquides, est le pH. En général, la plage de pH optimale pour ces systèmes est de 9 à 10, avec quelques variations en fonction des différentes métallurgies. En présence d’alliages de cuivre, un pH situé dans la partie inférieure de la fourchette est généralement préférable. La mesure du pH dans une eau très pure peut être problématique et sujette à des erreurs, mais dans la gamme légèrement basique de 9 à 10, des valeurs précises peuvent être calculées à partir des mesures de la conductivité spécifique et de la conductivité cationique (également connue sous le nom de conductivité après échange cationique [CACE]). Un résumé de cette technique est décrit dans un article janvier 2021 dansPower Engineering.

Des instruments supplémentaires pour le retour du condensat peuvent être sélectionnés en fonction des impuretés primaires qui pourraient apparaître. Pour l’usine chimique mentionnée ci-dessus, les analyses du carbone organique total (COT) auraient été un choix logique. Le COT est également un facteur important dans les raffineries, les usines pétrochimiques, les usines de liquéfaction du gaz naturel, etc.

Dans les installations qui fabriquent des produits chimiques inorganiques, un certain nombre d’analyses ont une valeur potentielle, notamment le sodium et la CACE susmentionnée, qui est en fait une mesure de substitution pour le chlorure et le sulfate dans l’eau et la vapeur de haute pureté. La surveillance en ligne de la dureté peut convenir à certaines applications pour minimiser le transport de calcium et de magnésium vers les chaudières, qui peuvent ensuite précipiter sous forme de dépôts durs. La surveillance de la dureté de l’effluent de l’adoucisseur de sodium peut alerter les opérateurs des perturbations du système d’appoint avant que des problèmes graves ne surviennent.

Les analyses du fer (et, au besoin, du cuivre) sont utiles pour évaluer la protection contre la corrosion ou son absence dans les systèmes de retour de condensat. Un problème qui touche de nombreux générateurs de vapeur est le transport des produits de corrosion de l’oxyde de fer vers les chaudières, où ces matériaux précipitent, généralement sur le côté chaud des tubes de la chaudière. Ces dépôts sont alors le siège d’une corrosion sous dépôt (UDC), dans laquelle l’acide ou le caustique se concentre à la surface du tube et attaque directement le métal du tube. L’UDC peut être plus grave dans les chaudières à haute pression avec des flux de chaleur élevés, mais les chaudières à basse pression sont souvent exploitées pendant des années sans aucun nettoyage chimique, de sorte que les dépôts deviennent très épais et induisent l’UDC.

Partie 5: Paramètres clés pour une surveillance efficace de la chimie du générateur de vapeur

Ce volet examine les paramètres de surveillance recommandés pour les chaudières dans un système générateur de vapeur. Les facteurs qui influencent le traitement d’eau de chaudière comprennent la conception de la chaudière, la pression de la chaudière ou de la vapeur, le fait que la vapeur soit utilisée strictement pour le chauffage du processus ou pour entraîner des turbines, et les questions liées au retour des condensats et à la pénétration d’impuretés dans l’eau de la chaudière.

L’importance de la mesure du pH

Les générateurs de vapeur de la centrale électrique approchent généralement le fonctionnement en boucle fermée parce que la vapeur ne conduit qu’une turbine et est ensuite retournée dans son intégralité à la chaudière. Pour les quantités normalement faibles d’eau ou de vapeur perdues, l’appoint provient de systèmes de traitement de haute pureté, ce qui garantit normalement une eau de chaudière propre.

Ainsi, le principal paramètre de surveillance de l’eau des chaudières de service public est le pH. La plage recommandée peut varier légèrement en fonction du type de chaudière et de la pression de fonctionnement, mais, en général, la plupart des directives préconisent une plage comprise entre 9,2 et 9,8.

Pour les nombreuses unités équipées de condenseurs de vapeur refroidis par eau, la pénétration d’impuretés est toujours possible et peut provoquer de graves perturbations dans l’environnement de la chaudière à haute température. Dans ces cas, le pH devient la mesure la plus critique. Pratiquement toutes les directives de l’industrie recommandent d’arrêter immédiatement une unité si le pH descend à 8,0.

Le phosphate trisodique (Na3PO4, TSP) en petites doses est encore un moyen courant de se protéger (temporairement) contre la pénétration de contaminants jusqu’à ce que l’unité puisse être arrêtée. Dans certains cas, de petites concentrations de caustique (NaOH) peuvent être préférables au TSP.

Remarque :Dans le type le plus courant de générateur de vapeur de récupération de chaleur (HRSG), la conception à basse pression d'avance (FFLP), les alcalis solides ne peuvent pas être utilisés pour le traitement de l'évaporateur à basse pression. Le pH est plutôt contrôlé par le traitement de l’ammoniac des condensats et des eaux d’alimentation.

Analyses recommandées pour les applications à haute pression

Pour la plupart des applications à haute pression, les analyses suivantes sont recommandées :

- pH

- Phosphate (pour les unités traitées au phosphate)

- Conductivité spécifique

- Conductivité après échange de cations (CACE)

Les mesures de conductivité, en particulier CACE combinées aux lectures de phosphate, peuvent être précieuses pour assurer l’équilibre chimique et minimiser le potentiel de corrosion. Lorsqu’elles sont recueillies et analysées par un logiciel comme CTVista®+ de ChemTreat, ces données peuvent fournir des analyses précises et des tendances de la chimie de l’eau de chaudière.

Pour les chaudières industrielles, une surveillance supplémentaire peut être nécessaire. Dans de nombreux cas, le traitement de l’eau d’appoint peut consister uniquement en un adoucissement du sodium ou un adoucissement et une élimination de l’alcalinité. En outre, de nombreuses installations industrielles disposent de systèmes complexes de retour de la vapeur et des condensats qui peuvent permettre la pénétration d’impuretés supplémentaires dans les chaudières. Souvent, les principales impuretés sont des produits de corrosion à base d’oxyde de fer provenant de la tuyauterie de retour des condensats.

Programmes de traitement courants pour l’eau de chaudière

Un programme commun de traitement de l’eau de chaudière pour ces systèmes comprend du phosphate et un polymère, ce dernier pour maintenir les particules en solution.

Si la pénétration de la dureté n’est pas un problème, les programmes uniquement en polymère peuvent être préférables. Dans un cas comme dans l’autre, la détermination des concentrations de polymères peut être une tâche difficile. Une méthode consiste à mélanger une quantité infime d’un composé fluorescent à la formulation du produit. La très petite quantité du composé traceur n’interfère pas avec les réactions chimiques mais peut être facilement analysée pour fournir une mesure de substitution de la concentration chimique.

Une autre possibilité, qui a d’abord gagné de la traction dans l’industrie de l’eau de refroidissement il y a plusieurs années, impliquedes polymères marqués. Une molécule non réactive est ajoutée aux polymères primaires pour les rendre détectables par l’instrumentation. Dans les cas où les polymères marqués sont applicables, le contrôle se fait directement et non par des méthodes de substitution.

Partie 6: Techniques de surveillance essentielles pour la performance du générateur de vapeur

Les sections précédentes ont décrit les critères de surveillance pour protéger les systèmes de condensat/d’eau d’alimentation et les chaudières du générateur de vapeur contre la corrosion et les dépôts. La surveillance de la chimie de la vapeur est tout aussi importante, en particulier dans les centrales électriques et les installations de cogénération où la vapeur entraîne les turbines.

Paramètres de surveillance primaires

Le dépôt de contaminants sur les aubes de turbine peut entraîner de la corrosion et une éventuelle rupture des aubes, ce qui représente une situation potentiellement catastrophique lorsque la turbine tourne à plusieurs milliers de tours par minute.

Les principaux paramètres de surveillance sont les suivants :

- Sodium: ≤2 parties par milliard (ppb)

- Conductivité après échange de cations (CACE) :≤0,2 μS/cm

- Silica : ≤10 ppb

Le sodium fournit une indication directe du transfert du sel ou de l’hydroxyde de sodium dans la vapeur. L’entraînement d’hydroxyde de sodium (caustique) est une impureté particulièrement nocive, car elle peut rapidement provoquer la fissuration par corrosion sous contrainte (FCC) des composants de la turbine. D’autres sels, notamment le chlorure de sodium, se déposent dans les derniers rangs de la turbine basse pression (BP), où ils peuvent provoquer des piqûres, puis la fissuration par corrosion sous tension (FCC) et la fatigue par corrosion (FC) des aubes et des rotors de la turbine. Les piqûres se forment pendant les arrêts de l’unité, en particulier si l’air ambiant humide pénètre dans le condenseur et humidifie les dépôts.

CACE fournit une mesure de substitution des concentrations de chlorure et de sulfate, et la limite ≤ 0,2 μS/cm est une ligne directrice de longue date pour les fabricants de turbines. Cependant, la précision de CACE est suspecte, car la vapeur pourrait avoir des niveaux de chlorure et de sulfate supérieurs aux limites typiques de 2 ppb, même si CACE reste en dessous du paramètre 0,2 µS/cm. Certains appareils peuvent analyser ces deux impuretés à une concentration bien inférieure à 1 ppb.

La silice précipitera sur les lames de turbine. Bien que le composé ne soit pas corrosif, les dépôts peuvent influencer l’aérodynamisme de la turbine et réduire son efficacité, d’où la limite recommandée mentionnée ci-dessus.

Points courants d’échantillonnage de la vapeur

Plusieurs points d’échantillonnage de la vapeur sont courants dans les unités de production d’énergie. Il s’agit d’échantillons de vapeur saturée, principale et de réchauffage.

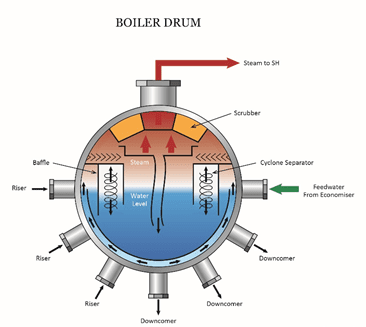

L’échantillon de vapeur saturée fournit des analyses des impuretés provenant directement du tambour de la chaudière et peut servir de mesure de dépannage pour détecter le transfert mécanique. Le report mécanique peut être causé par l’endommagement ou la défaillance d’un dispositif de séparation de la vapeur dans le tambour.

Parmi les autres facteurs qui peuvent influencer l’entraînement mécanique, citons les taux d’allumage rapides ou les changements de charge fréquents qui provoquent des hausses du niveau d’eau dans le tambour, la taille inadéquate du tambour et la contamination de l’eau de la chaudière qui peut générer de la mousse.

Des procédures spéciales sont nécessaires pour collecter la vapeur saturée afin de garantir l’intégrité de l’échantillon. Cela comprend l’installation d’une buse d’échantillonnage isocinétique. Les principaux fabricants de panneaux d’échantillonnage peuvent fournir des renseignements sur les méthodes appropriées pour assurer l’intégrité de tous les échantillons de systèmes de vapeur.

Les analyses de vapeur principale et de réchauffage fournissent des données directes sur les impuretés qui pénètrent dans la turbine. Bien entendu, la pénétration d’impuretés peut provenir de l’entraînement mécanique du tambour, mais les impuretés peuvent également provenir de l’eau d’atténuation de la vapeur contaminée. Cette contamination devrait également apparaître dans les échantillons d’eau d’alimentation et donc être détectable à ce moment-là. La détection et la correction de tout mécanisme qui contamine l’eau d’alimentation sont d’une grande importance, tant pour protéger l’eau de la chaudière que pour éliminer l’introduction directe d’impuretés dans la vapeur.

Trouvez les bonnes options de traitement pour votre établissement

Pour en savoir plus et demander une consultation de vos systèmes de génération de vapeur, contactez ChemTreat. Notre équipe expérimentée peut vous aider à concevoir un programme de surveillance et de traitement adapté aux besoins uniques de votre usine.