-

USA - EnglishCanada – Français

- Emplacements

- Accès aux FDS

- Connexion CTVista®+

Par Brad Buecker, publiciste technique principal et Tim Hughes, consultant principal en personnel technique

Cet article a été initialement publié dans PPCHEM®Journal; PPCHEM®2020, 22(6), 252–259; https://journal.ppchem.com/

Les générateurs de vapeur à haute pression pour la production d’électricité nécessitent une eau d’alimentation et d’appoint de haute pureté et une chimie contrôlée de l’eau de chaudière pour minimiser la corrosion et la formation de tartre dans les chaudières, les circuits de surchauffage / réchauffeur et les turbines. De nombreux articles dans la revue PPCHEM® au cours des deux dernières décennies ont décrit ces chimies et leur évolution.

Cependant, alors que de nombreuses industries lourdes ont des générateurs de vapeur à haute pression pour les besoins de cogénération, ces usines et de nombreuses autres installations plus petites ont également des chaudières à basse pression qui produisent de la vapeur de procédé. Les flux thermiques et les pressions inférieurs dans ces générateurs de vapeur atténuent quelque peu les exigences de traitement strictes nécessaires pour les unités à haute pression, mais offrent plus de complexité dans le choix des méthodes de traitement optimales.

Cet article donne un aperçu des méthodes modernes de protection des générateurs de vapeur à basse pression contre des facteurs qui ne nuisent généralement pas à leurs homologues haute pression.

Les générateurs de vapeur à haute pression pour la production d’électricité nécessitent une eau d’alimentation et d’appoint de haute pureté et une chimie contrôlée de l’eau de chaudière pour minimiser la corrosion et la formation de tartre dans les chaudières, les circuits de surchauffage / réchauffeur et les turbines. Cependant, alors que de nombreuses industries lourdes ont des générateurs de vapeur haute pression pour les besoins de cogénération, ces usines et de nombreuses autres installations plus petites ont également des chaudières basse pression (chaudières de moins de 4,14 MPa (600 psig)) qui produisent de la vapeur de procédé. Les flux thermiques et les pressions inférieurs dans ces générateurs de vapeur atténuent quelque peu les exigences de traitement strictes nécessaires pour les unités à haute pression, mais offrent plus de complexité dans le choix des méthodes de traitement optimales. Des problèmes potentiels tels que le condensat retourné contaminé et les dysfonctionnements du système de traitement de l’eau d’appoint peuvent augmenter la complexité du traitement de l’eau / générateur de vapeur.

Cet article donne un aperçu des méthodes modernes de protection des générateurs de vapeur à basse pression contre des facteurs qui ne nuisent généralement pas à leurs homologues haute pression.

Dans les systèmes utilitaires, la vapeur est condensée et renvoyée à la chaudière après avoir effectué son travail dans la turbine. Le circuit eau/vapeur complet est presque une boucle fermée avec une perte d’eau d’environ 0,5 à 2 % et des ajouts d’appoint correspondants. Des technologies matures telles que l’osmose inverse (OI) et l’échange d’ions sont disponibles pour produire une composition de haute pureté (≤2 μg∙L-1 de sodium et de chlorure, ≤10 μg∙L-1 de silice et ≤0,1 μS∙cm-1 de conductivité spécifique). En l’absence de fuite dans le tube de condensateur ou, moins fréquemment, de perturbation du système d’appoint, l’eau d’alimentation reste très pure sur son trajet vers et à travers le générateur de vapeur et la turbine, et pour cette petite partie utilisée pour l’atténuation de la vapeur.

Considérons maintenant le domaine du générateur de vapeur à basse pression, où les chaudières ne nécessitent pas d’appoint déminéralisé. Pendant des décennies, et même aujourd’hui, l’adoucissement à la zéolite de sodium a été une méthode de traitement primaire courante pour l’appoint des chaudières industrielles. Dans ce processus, l’appoint passe à travers un lit de résine échangeuse d’ions qui échange des ions de dureté de calcium et de magnésium contre du sodium. Le jet ramolli, avec les impuretés restantes, y compris l’alcalinité du bicarbonate (HCO3–), le chlorure (Cl–), le sulfate (SO42–), la silice (SiO2) et autres, alimente ensuite la chaudière. Certains systèmes d’appoint adoucissants comprennent un désalcalinisant à flux partagé, ou peut-être un décarbonateur à tirage forcé, pour éliminer la majeure partie de l’alcalinité. Cela peut être bénéfique, comme cela sera souligné.

L’adoucissement de base offre à la fois des avantages et des inconvénients. Comparé à une déminéralisation complète, l’adoucissement permet aux usines d’économiser de l’argent en équipement et en coûts d’exploitation. La régénération des résines adoucissantes avec de la saumure est simple et ne nécessite pas de stockage ni de manipulation d’acides et de caustiques dangereux. La difficulté majeure avec le ramollissement est que les ions non éliminés par le procédé peuvent devenir problématiques en atteignant le générateur de vapeur. L’alcalinité est un excellent exemple. S’il n’est pas retiré de l’appoint, l’alcalinité se convertira au moins partiellement en dioxyde de carbone (CO2) dans la chaudière, en transportant la vapeur. Lors de la condensation de vapeur, le CO2 peut réduire le pH, ce qui peut entraîner des problèmes potentiels de corrosion des condensats pour la tuyauterie en acier au carbone.

L’introduction d’autres impuretés de l’eau dans la chaudière peut entraîner une conductivité plus élevée, augmentant ainsi le potentiel général de corrosion de l’eau, surtout parce que les ions « remontent » dans les chaudières à tambour au fur et à mesure que la vapeur est produite. Bien qu’une certaine accumulation de ces impuretés soit tolérable, dans de nombreux cas, le personnel de l’usine ne suit pas l’accumulation de dépôts dans les chaudières, en particulier des produits de corrosion à l’oxyde de fer transportés ailleurs, par exemple, les systèmes de condensat retourné. Les impuretés de l’eau de chaudière peuvent se concentrer sous ces dépôts à des niveaux beaucoup plus élevés que dans l’eau en vrac et provoquer une corrosion sous-dépôt.

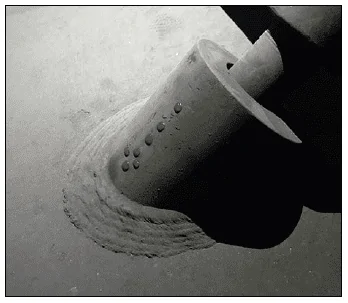

Les dépôts lourds limitent également le transfert de chaleur et, dans les zones de flux de chaleur élevé, peuvent entraîner une surchauffe du tube et une défaillance mécanique, comme le montre la figure 1, où les oxydes de fer du condensat retourné ont créé des couches de dépôt épaisses suivies d’une ouverture en bouche du tube en raison de la surchauffe [1].

La technologie OI offre une option fiable pour produire de l’eau d’appoint avec une très faible teneur en solides dissous. Dans de nombreuses centrales électriques, l’OI sert d’étape de déminéralisation principale avec un échange d’ions en lit mixte ou un polissage par électrodésionisation continue (CEDI) comme étape finale, mais l’OI en tant que processus autonome peut suffire pour de nombreuses chaudières basse pression. Le processus élimine la majeure partie des impuretés (souvent 99 % ou plus), y compris la silice, ce qui peut permettre des cycles de concentration d’eau de chaudière plus élevés, ce qui permet d’économiser des coûts grâce à une réduction du maquillage et de la purge.

Un prétraitement suffisant pour éliminer les solides en suspension avant les membranes RO et un programme de traitement chimique bien conçu pour minimiser la formation de tartre sont importants pour le bon fonctionnement de l’unité RO. Une analyse minutieuse de l’eau d’alimentation RO est essentielle pour un équipement de prétraitement et une sélection de produits chimiques appropriés. De plus, le RO génère un flux d'eaux usées presque stable qui doit être éliminé. Pour les installations dotées de tours de refroidissement, le bassin de la tour peut servir de bon stockage. Sinon, d’autres méthodes d’élimination peuvent être nécessaires.

Il existe de nombreux exemples de perturbations du système d’appoint dans lesquelles le personnel de l’usine a fait fonctionner les systèmes en mode défaillant ou parfois même contourné des systèmes défectueux et a introduit de l’eau brute vers la chaudière. Un état d’esprit de « l’eau, c’est l’eau » semble prévaloir dans ces cas. De telles hypothèses peuvent avoir des conséquences désastreuses, et les tubes de chaudière sont connus pour échouer dans les jours ou parfois les heures suivant ces décisions.

Indépendamment de la méthode utilisée pour la production d’eau d’appoint, des impuretés importantes peuvent pénétrer dans le générateur de vapeur via le condensat retourné des processus de l’usine. Le pourcentage de condensat retourné peut varier de faible à très grand selon la conception et le fonctionnement de l’installation. Dans un exemple classique de condensat contaminé observé il y a des années par l’un des auteurs, le remplacement de l’ensemble de surchauffeur de quatre chaudières à vapeur à emballage dans une usine de produits chimiques organiques était requis tous les 1,5 à 2 ans en raison de dépôts internes et de défaillances de surchauffe. La cause principale était une infiltration excessive de matières organiques dans le condensat retourné, ce qui induisait une formation de mousse dans les fûts de la chaudière et un transfert de solides vers les surchauffeurs. Aucun système n’était en place pour polir le condensat ou pour le vider pendant les excursions d’impuretés.

En fonction des traitements chimiques de l’usine et de la capacité des impuretés à pénétrer dans le condensat, une grande variété de contaminants peut potentiellement pénétrer dans la chaudière. Un programme devrait être en place pour détecter les fuites de produits chimiques des échangeurs de chaleur, des réacteurs ou d’autres cuves, et pour effectuer les réparations nécessaires. Il est courant de tester le condensat retourné pour le pH, la dureté et la conductivité spécifique. Et, il peut être prudent de vérifier le condensat de retour pour les matières organiques dans des cas spécifiques. Avec une telle surveillance, le condensat peut être détourné vers le drain si la mesure dépasse une limite prédéterminée, p. ex., 50 μS∙cm–1 conductivité continue en ligne. Les points de consigne pour le déchargement ou la réutilisation du condensat de retour doivent être définis pour tous les paramètres spécifiques au site susceptibles d’avoir un impact sur la qualité de l’eau d’alimentation de la chaudière. L’évacuation des condensats peut être coûteuse compte tenu des coûts de production d’eau d’appoint et de chauffage de l’eau pour produire de la vapeur; cependant, le personnel de l’usine peut trop compter sur le programme de traitement de l’eau des chaudières pour atténuer les problèmes. Une contamination excessive peut surcharger tout programme de traitement.

Comme pour les générateurs de vapeur à haute pression, l’établissement et le maintien d’une plage de pH modérément basique (en général, pH 9 à 10) est un problème important pour les systèmes d’eau d’alimentation et de retour de condensat dans les unités à basse pression afin de prévenir la corrosion générale de l’acier au carbone. Dans l’industrie électrique, le conditionneur de pH commun est l’ammoniac, qui augmente le pH de l’eau d’alimentation via la réaction suivante :

Il s’agit d’une réaction réversible, de sorte que l’augmentation de l’alcalinité est limitée, ce qui minimise généralement la corrosion excessive de l’acier en cas de perturbation de l’alimentation chimique. (Des concentrations élevées d’ammoniac, en particulier en présence d’oxygène, peuvent être très néfastes pour les alliages de cuivre.) Les conditions sont souvent différentes dans les chaudières basse pression. Si l’eau d’appoint est adoucie uniquement au sodium, une alcalinité suffisante peut être présente pour maintenir un pH basique. Parfois, un peu d’alimentation caustique peut être utilisé pour augmenter le pH de l’eau d’alimentation, bien que des précautions doivent être prises lors de l’utilisation de ce produit chimique puissant.

Cependant, le joker pour les systèmes industriels est le condensat retourné, dans lequel le pH peut être considérablement diminué par le transfert de dioxyde de carbone. En conséquence, la neutralisation de l’injection d’amine vers le condensat retourné est souvent utilisée pour minimiser la corrosion dans les réseaux de tuyauteries en acier au carbone.

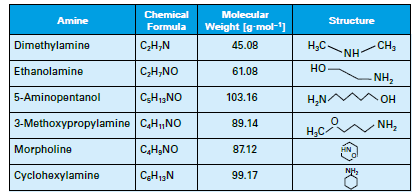

Un point d’injection commun est la section de stockage du dégazeur ou directement au collecteur de vapeur, ce qui peut être mieux. Le chimique ou le mélange chimique protège non seulement le condensat, mais le transporte à travers le système. Le tableau 1 détaille plusieurs des amines neutralisantes les plus courantes.

Tableau 1 : Liste des amines neutralisantes courantes.

Les amines ont toutes un poids moléculaire plus élevé que l’ammoniac, et donc ne s’éclairciront pas aussi facilement, bien que chacune ait son propre rapport de distribution (la quantité restant dans l’eau par rapport à celle qui part avec la vapeur) dont les propriétés sont fonction de la température et de la pression. Les produits ont également différentes bases, offrant une flexibilité dans la sélection du programme de traitement. Une évaluation minutieuse des conditions de fonctionnement et de conception du système de condensat retourné est nécessaire pour sélectionner l’amine ou le mélange d’amine le plus approprié.

Certains composés ne sont pas autorisés si la vapeur peut entrer directement en contact avec des aliments ou d’autres produits consommables.

Comme discuté dans un numéro précédent du journal PPCHEM®, il est fortement recommandé de surveiller les concentrations totales de fer dans le condensat pour évaluer l’efficacité de la chimie de l’eau d’alimentation [2]. Nous reviendrons sur cette idée plus loin dans cet article.

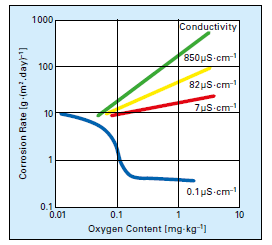

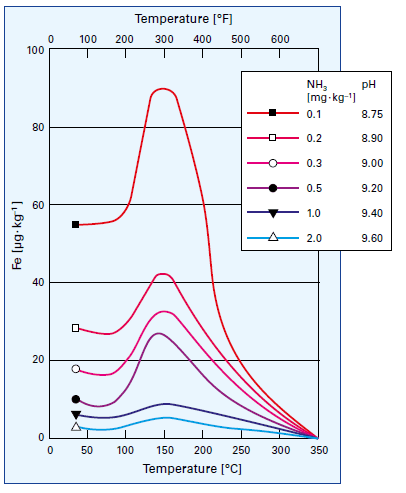

Au milieu du siècle dernier, le consensus sur l’oxygène dissous (DO) dans l’eau d’alimentation des chaudières était uniforme : l’oxygène doit être éliminé car il est très corrosif. Mais les chercheurs européens et russes à la fin des années 60 et au début des années 70 ont découvert qu’une certaine quantité d’oxygène dissous (à des concentrations allant jusqu’à 300 μg·L-1) a introduit une eau de haute pureté pendant le fonctionnement normal a induit la formation d’une couche d’oxyde α-hématite serrée sur la tuyauterie en acier au carbone. Les concentrations correspondantes de fer particulaire et dissous dans l’eau d’alimentation pourraient être amenées à des valeurs très faibles de 1 μg · L – 1 ou même moins. Le programme est devenu connu sous le nom de traitement oxygéné (OT) et a été largement appliqué aux unités supercritiques à passage unique en Europe et, éventuellement, aux États-Unis et ailleurs. La mise en garde pour l’OT est qu’elle nécessite une eau d’alimentation d’une pureté exceptionnelle (conductivité de cation ≤ 0,15 μg·L–1); autrement, la corrosion par l’oxygène peut se produire. La figure 2 illustre ce concept.

Figure 2 : Taux de corrosion de l’oxygène en fonction de la teneur en solides dissous. [3]

Les unités de baril ont continué à fonctionner avec la chimie de l’eau d’alimentation ancrée à l’élimination de l’oxygène dissous par désaération mécanique et traitement par agent réducteur (également connu sous le nom d’agent d’épuration d’oxygène) jusqu’à ce que des défaillances dues à la corrosion à écoulement accéléré (FAC) commencent à apparaître dans les années 1980. Un certain nombre de ces pannes ont causé des blessures et des décès dans les centrales électriques au cours des trois prochaines décennies. La chimie du FAC a été bien documentée dans le journal PPCHEM® [4] et d’autres publications, mais un point clé est qu’elle a conduit au développement d’un cousin à l’OT pour les unités de fûts appelées traitement entièrement volatil, dans des conditions d’oxydation (AVT(O)), qui repose également sur une petite concentration d’oxygène dissous dans l’eau d’alimentation. L’AVT(O) nécessite également une eau d’alimentation de haute pureté (conductivité de cation ≤ 0,2 μg·L–1) pour développer la couche d’oxyde appropriée sur l’acier au carbone tout en minimisant la corrosion par oxygène.

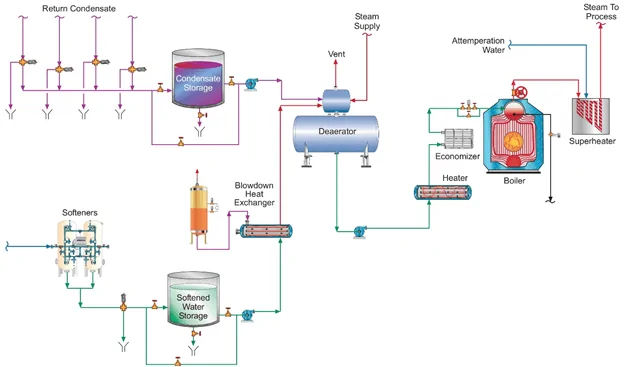

Le résultat de cette brève discussion sur l’OT et l’AVT (O) est que les chaudières industrielles sont généralement fournies avec un appoint de moindre haute pureté et récupèrent souvent le condensat contenant certaines impuretés, de sorte que ni l’AVT (O) ni l’OT ne peuvent être utilisés en raison du potentiel de corrosion à l’oxygène sévère des composants en acier au carbone. La plupart des systèmes d’eau d’alimentation industriels sont équipés de dégazeurs mécaniques qui, lorsqu’ils fonctionnent correctement, devraient réduire la concentration de DO à 7–10μg·L–1.. Une disposition commune pour la génération de vapeur basse pression industrielle est affichée à la Figure 3.

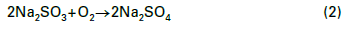

Un agent réducteur chimique est également généralement utilisé pour abaisser davantage les niveaux de DO. Pour les générateurs de vapeur à une pression égale ou inférieure à 4,14 MPa (600 psi), le sulfite de sodium non catalysé ou catalysé (Na2SO3) est un agent réducteur populaire. Cet agent d’épuration à oxygène non volatil ajoute des solides inorganiques dissous à l’eau d’alimentation.

Un point d’injection commun est le réservoir de stockage du dégazeur.

Mais comme cela a déjà été observé à plusieurs reprises dans l’industrie électrique, l’élimination complète du DO conduit à des conditions qui favorisent le FAC. Cela soulève une question importante : « Le FAC peut-il se produire dans les systèmes d’eau d’alimentation industriels si la concentration de DO est réduite à des valeurs très faibles? » La réponse est oui, et la référence [5] décrit les cas légers de CAF dans une installation de cogénération aux États-Unis. Pour récapituler, des essais non destructifs récents ont révélé une certaine perte de paroi au niveau des coudes du côté aspiration et du côté décharge de plusieurs pompes d’eau d’alimentation de chaudière ainsi qu’au niveau d’une buse et d’un cordon de soudure. Aucun ne nécessite une réparation immédiate, mais ils ont incité le personnel de l’usine à planifier des tests supplémentaires pour s’assurer que les autres emplacements ne sont pas sérieusement endommagés. Sans aucun doute, un facteur atténuant dans la nature légère de ces taches souffrant de FAC est que le personnel de l’usine s’est efforcé de maintenir le pH de l’eau d’alimentation dans une plage de 9 à 9, conformément aux données présentées par Sturla [6] il y a près de 50 ans (Figure 4).

Figure 4 : Influence de la température et du pH sur la dissolution du fer de l’acier au carbone [5]. L’aspect température est la raison pour laquelle le FAC est généralement le plus prononcé dans les systèmes d’eau d’alimentation et les économiseurs de nombreux générateurs de vapeur conventionnels et les évaporateurs LP des générateurs de vapeur à récupération de chaleur multi-pression (HRSG).

Un point important à noter est que cette plage de pH élevée serait trop élevée pour la plupart des systèmes contenant des alliages de cuivre et devrait être abaissée à 9 pour le contrôle de la corrosion combiné du fer et du cuivre. C’est dans de telles situations que les techniques analytiques comme l’échantillonnage des produits de corrosion peuvent être très utiles, où la concentration de solution des deux métaux peut être évaluée. Pour les systèmes tout ferreux, des techniques de surveillance du fer droit sont possibles, et la référence [1] décrit plusieurs de ces techniques. L’Association internationale pour les propriétés de l’eau et de la vapeur (International Association for the Properties of Water and Steam, IAPWS) a produit un Document d’orientation technique (DGST) [7], qui traite de la variété des méthodes analytiques qui peuvent être utilisées pour ces tests. À l’installation mise en évidence dans la référence [5], le personnel effectue des vérifications ponctuelles des concentrations en fer de condensat et d’eau d’alimentation par l’intermédiaire de la méthode d’essai Millipore bien connue, dans laquelle un volume connu de l’échantillon est passé à travers un papier filtre blanc à très petit pores (0,45 μm), dont la couleur est comparée aux échantillons standard après séchage. La procédure Millipore a été en grande partie mise au point et promue il y a des années par le fabricant de chaudières Babcock & Wilcox pour des calculs rapides des concentrations en fer de l’eau d’alimentation lors des démarrages d’unités [8]. Dans les chaudières utilitaires, pratiquement toutes les particules seront des oxydes de fer, mais dans les générateurs de vapeur industriels avec des réseaux complexes de vapeur et de condensat retourné, d’autres impuretés masquant les résultats peuvent exister.

Dans de nombreux systèmes industriels complexes de générateur de vapeur / condensat retourné, il est souhaitable d’avoir un contrôle approprié du pH dans tout le réseau, mais un seul composé peut ne pas être suffisant pour réaliser ce contrôle. Les collègues des auteurs ont développé des produits d’amines mélangées qui peuvent offrir une couverture étendue. Une analyse approfondie de la conception du système, de la métallurgie, de la chimie actuelle et des températures de fonctionnement est une condition préalable à la sélection appropriée du programme.

Les amines filmogènes (FFA) ont été introduites par l’industrie du traitement de l’eau il y a des décennies, et ces dernières années ont vu une réémergence de substances filmogènes (en particulier l’octadecylamine ou C18H39N) pour la protection contre la corrosion. Le groupe amine sur chaque molécule se fixe au substrat métallique, et la partie organique à longue chaîne de la molécule s’étend dans l’eau et agit comme une barrière. Cependant, un mauvais contrôle et un manque de connaissances détaillées de la chimie globale ont souvent entraîné des problèmes, y compris la formation de « billes de coup » qui encrassé les générateurs de vapeur [9]. Les progrès des techniques de synthèse chimique et de l’instrumentation analytique ont conduit au développement de nouvelles substances filmogènes, à la fois des amines et d’autres composés, qui sont beaucoup plus efficaces pour protéger les surfaces métalliques. Cela comprend les produits FFA de la série TITAN360 de ChemTreat. La figure 5 montre une surface métallique protégée (dans des conditions hors ligne). Notez comment l’eau perle plutôt que de mouiller la surface.

Figure 5 : Surface métallique protégée avec FFA.

Lorsqu’ils sont correctement appliqués, les filmogènes peuvent protéger les surfaces métalliques pendant le fonctionnement normal et les temps d’arrêt de l’unité. Cependant, il convient de noter que la mise en œuvre des programmes FFA nécessite une surveillance et un contrôle appropriés du système. On sait que des fournisseurs moins bien informés suggèrent que de tels produits chimiques pourraient être injectés dans l’unité, après quoi les problèmes de corrosion disparaîtraient comme par magie. Il en résulta plutôt de graves problèmes. Une analyse minutieuse du fonctionnement du système et de la chimie passée/présente est nécessaire au préalable, avec une surveillance et un contrôle minutieux requis après l’introduction de la chimie FFA, car elle est explicitement décrite et recommandée à la section 8 de l’IAPAWS TGD11-19 [9].

Dans les années 1930, alors que le nombre et la taille des unités de production d’énergie augmentaient, le phosphate trisodique (Na3PO4, également connu sous le nom de TSP) est devenu un produit chimique de conditionnement d’eau de chaudière populaire pour les chaudières à tambour. À cette époque, le traitement au phosphate remplissait deux fonctions principales. La première consistait à établir des conditions modérément alcalines dans la chaudière pour minimiser la corrosion générale des tubes, des fûts et des collecteurs de chaudière en acier au carbone.

Cette fonction est encore assez critique aujourd’hui.

Une deuxième fonction du phosphate était, et est toujours dans de nombreux cas pour les chaudières industrielles, importante pour le contrôle du tartre là où la dureté pénètre. L’Éq. (4) ci-dessous décrit les réactions les plus courantes de formation de tartre, qui ont probablement été observées depuis que les humains ont commencé à chauffer de l’eau pour un usage personnel, puis industriel.

Le dépôt de carbonate de calcium (CaCO3), souvent accompagné d’autres minéraux, frappe toujours de nombreux générateurs de vapeur industriels lorsque les systèmes d’appoint fonctionnent mal, mais restent en fonctionnement ou sont contournés.

Le phosphate et l’alcalinité produite par sa réaction avec l’eau réagiront avec les ions de dureté pour former des boues molles plutôt que des dépôts durs. Cependant, dans les premiers jours de fonctionnement de l’unité de puissance, certaines chaudières étaient en proie à une corrosion caustique sous-dépôt générée par les concentrations assez élevées de TSP nécessaires pour le contrôle du tartre. Cela a conduit au développement de programmes de traitement au phosphate coordonnés et congruents utilisant des mélanges de tri-, di- et parfois même une petite quantité de phosphate monosodique. Des recherches ultérieures ont montré que ces chimies peuvent générer des dépôts de phosphate acide dans les générateurs de vapeur à haute pression. Les programmes de traitement des chaudières des services publics sont revenus au TSP (ou, dans certains cas, au traitement caustique), bien qu’à de faibles doses ne dépassant peut-être pas 2 mg·L–1. Ceci est possible parce que les systèmes de traitement d’appoint modernes sont assez fiables, de sorte que la dureté en fuite est très rare. Ainsi, le traitement au phosphate est utilisé uniquement pour le contrôle du pH.

Pour les chaudières industrielles, le traitement au phosphate reste un choix fort, en particulier parce que le potentiel de pénétration de dureté dans de nombreuses unités industrielles est beaucoup plus important. Les flux de chaleur plus faibles dans ces générateurs de vapeur permettent des dosages de phosphate plus élevés que dans les unités utilitaires. Et il peut être possible d’employer parfois des mélanges de phosphate plutôt que du TSP seul pour plus de flexibilité dans le contrôle du pH. Les conditionneurs de boues constitués de polymères solubles dans l’eau qui aident à maintenir les solides en suspension par une combinaison de dispersion, de modification cristalline et de séquestration sont souvent recommandés parallèlement au traitement au phosphate. Les particules de fer provenant de la corrosion du système de condensat retourné peuvent être problématiques, où les conditionneurs de boues aident à maintenir les particules en suspension pour une vidange sous pression ultérieure. Ces polymères peuvent parfois servir de traitement autonome, en particulier si la pénétration de dureté n’est pas un problème.

Autrefois, les chélateurs étaient parfois employés dans les unités de baril industrielles. Ces produits chimiques se lient directement aux métaux pour les maintenir en suspension. L’acide éthylènediaminetétraacétique (EDTA) est le chélateur le plus connu et a été utilisé pour de nombreuses applications tant à l’intérieur qu’à l’extérieur des applications industrielles. Cependant, une mauvaise utilisation des chélateurs peut provoquer une corrosion localisée des composants de la chaudière. Les programmes de chélation sont très rares maintenant et ne doivent être utilisés qu’avec de l’eau d’alimentation bien désaérée, un excellent contrôle du prétraitement et de faibles concentrations de fer dans l’eau d’alimentation.

Le résultat est que plusieurs possibilités, à savoir les phosphates / polymères, les polymères seuls et, rarement, les agents chélateurs, existent pour le traitement d’eau de chaudière, mais le bon choix dépend de divers facteurs qui incluent la conception et la pression de la chaudière, la sophistication et la fiabilité du traitement de l’eau d’appoint et le potentiel d’entrée d’impuretés et de transfert d’oxyde de fer du condensat retourné. Ces facteurs doivent être évalués soigneusement pour chaque cas. Une approche « universelle » de la sélection du traitement peut entraîner des problèmes.

Les pressions et flux de chaleur plus faibles dans les générateurs de vapeur industriels les rendent moins sensibles aux mécanismes de corrosion à haute température que ceux des unités de service public. Cependant, le traitement chimique de ces unités à basse pression peut être plus compliqué en raison de plusieurs facteurs, notamment :

Une planification minutieuse est nécessaire pour établir les programmes de traitement appropriés pour l’ensemble du système de générateur de vapeur et des réseaux de condensat retourné. Une variété de méthodes sont disponibles pour optimiser la chimie. Une surveillance complète est nécessaire pour s’assurer que les programmes de traitement fonctionnent comme prévu.

Les auteurs aimeraient remercier grandement Frank Udo Leidich du Conseil consultatif international du journal PPCHEM® pour avoir examiné cet article et fourni des renseignements précieux.

Tim Hughes (B.S., ingénierie du pétrole et du gaz naturel, Pennsylvania State University, State College, PA, États-Unis) est un consultant principal en personnel technique chez ChemTreat. Il possède 29 ans d’expérience dans le traitement de l’eau industrielle et 8 ans d’expérience dans le secteur pétrolier et gazier. Il a précédemment occupé des postes chez Betz Laboratories, Universal Well Services et National Fuel Gas Supply Corp.