Les installations industrielles de toutes sortes sont devenues beaucoup plus évoluées et modernes au cours des décennies. Cette modernisation comprend une augmentation de l’instrumentation en ligne afin de fournir des données importantes en temps réel sur les processus de l’usine.

Comprendre vos données opérationnelles

Parmi ces questions, les plus importantes sont la production d’eau d’appoint, le traitement de l’eau de refroidissement et le contrôle de la chimie de l’eau et de la vapeur. Cependant, dans de nombreuses usines, la quantité de données que les opérateurs reçoivent dans la salle de contrôle ou sur des sites satellites peut être stupéfiante. Il arrive qu’une question sérieuse se développe mais se perde dans une avalanche de renseignements. Les exemples classiques comprennent :

1. Les niveaux de pH dans les chaudières : corrosion et défaillance à court terme des tubes de chaudière

Nous avons observé directement des cas où le pH de l’eau des chaudières de service public à haute pression a commencé à baisser sans que le personnel du site ne s’en aperçoive. La persistance d’un pH faible dans la chaudière peut générer des conditions qui conduiront presque certainement à la corrosion et peut-être même à une défaillance à court terme des tubes de la chaudière sans action immédiate.

2. Conductivité du sodium et des cations dans les systèmes de condensat des générateurs de vapeur : avertissements concernant la pénétration d’impuretés

Des technologies intelligentes ont été développées pour aider les opérateurs et le personnel technique à mieux réagir aux perturbations du processus et à maintenir la chimie dans les limites appropriées. Considérez l’exemple du pH de l’eau de la chaudière ci-dessus. Dans de nombreuses centrales électriques, l’instrumentation en ligne des générateurs de vapeur comprend des moniteurs de conductivité du sodium et des cations pour le condensat et l’eau d’alimentation. L’augmentation de plus d’une lecture suggère généralement la pénétration d’impuretés, très probablement par un tube de condenseur qui fuit. Une alarme rapide permet de prendre des mesures correctives avant que l’eau de la chaudière ne soit sérieusement affectée.

Pour les usines industrielles, ces relevés et d’autres peuvent détecter la pénétration d’impuretés dans le condensat retourné, souvent due à une fuite de l’échangeur de chaleur.

3. Changements de température dans les échangeurs de chaleur : signes d’avertissement de formation de tartre et d’encrassement

Un autre cas classique, dont il existe de nombreux exemples, est la surveillance de la température des échangeurs de chaleur alimentés par des systèmes à passage unique ou par des tours de refroidissement. Le personnel de l’usine ou le personnel technique peut avoir observé une augmentation de la différence de température terminale (DTT) de la source de chaleur par rapport à la température de sortie du processus, mais avoir conclu que le problème était mineur. Cependant, ces données sont souvent un signe avant-coureur de la formation de tartre ou, plus gênant encore, d’un encrassement microbiologique du côté du refroidissement. Ces derniers peuvent présenter une croissance logarithmique, ce qui réduit considérablement le transfert de chaleur et crée des sites actifs pour la corrosion.

En outre, une augmentation de la DTT de l’échangeur de chaleur peut alerter le personnel de l’usine d’une défaillance potentielle ou d’une dégradation du rendement d’un système d’alimentation chimique en eau de refroidissement. Les données peuvent être particulièrement utiles si elles sont affichées sous forme de graphique sur un écran d’ordinateur afin de mettre clairement en évidence les déviations.

L’instrumentation qui surveille la sortie de la pompe d’alimentation en produits chimiques, les niveaux des réservoirs de produits chimiques, etc. est encore plus proactive à cet égard. Même dans ce cas, les conditions normalement variables nécessitent souvent des ajustements supplémentaires de l’alimentation chimique. Par exemple, le potentiel d’encrassement microbiologique des tours de refroidissement et des échangeurs de chaleur est considérablement accru par temps chaud. Un ajustement du débit du biocide est généralement nécessaire.

Donnez du sens à vos données grâce à la gestion intelligente de l’eau

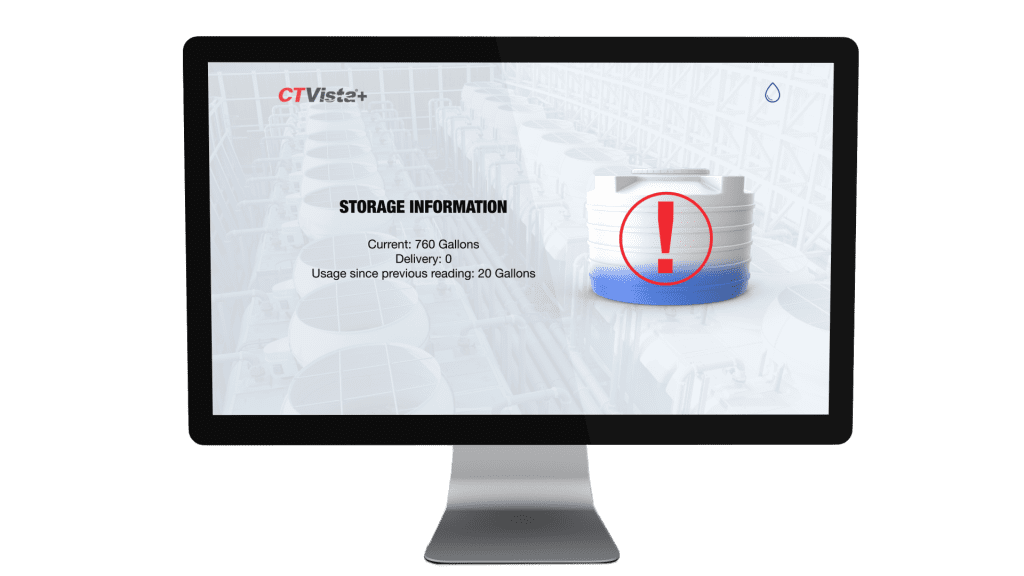

De nombreuses entreprises ont développé des systèmes intelligents au cours des dernières décennies. L’un des plus modernes est le programme CTVista®+ de ChemTreat. Ce logiciel basé sur le nuage, qui peut être utilisé ou observé à partir d’un ordinateur personnel de bureau ou portable, d’un ordinateur industriel dans la salle de contrôle ou d’une application mobile, fournit des renseignements numériques et imprimés à partir de relevés d’instruments en ligne et, si nécessaire, de données saisies par l’utilisateur.

Les capacités comprennent :

- Affichage graphique des relevés de tous les processus liés à l’eau et à la vapeur, et de leur conformité aux limites de contrôle.

- Alarmes et notifications, qui peuvent être codées par couleur en fonction du type et de la gravité. Des alertes par courriel sont également disponibles pour le personnel qui n’a pas un accès permanent aux données.

- Possibilité d’entrer automatiquement des données dans les feuilles d’enregistrement et de générer des rapports.

- Suivi du niveau des réservoirs et de l’inventaire des produits chimiques et notification de la nécessité d’une nouvelle commande.

- Possibilité pour le personnel de ChemTreat de surveiller les conditions du processus.

Les pannes de système dans les grandes installations industrielles modernes peuvent être très graves, et peuvent coûter beaucoup d’argent et mettre en danger la sécurité des employés. Le fait d’être proactif dans la surveillance des conditions du processus offre d’énormes dividendes. Contactez l’équipe ChemTreat pour obtenir de l’aide sur vos besoins en matière de surveillance de l’eau.

Vous souhaitez en savoir plus sur CTVista®+? Demandez une démo.

Les commentaires ci-dessus ne sont que des remarques générales; tous les sites sont différents. CTVista®+ est assujetti à une garantie standard.