Systèmes de traitement de la croissance joints

Le traitement biologique à croissance fixe est bien connu et existe depuis des décennies. Ces systèmes contiennent des matériaux fixes internes auxquels les bactéries adhèrent pour former un biofilm. À mesure que l’eau s’écoule sur le biofilm, les bactéries consomment les matières organiques. Comme pour les boues activées, les bactéries mortes sont éliminées des eaux usées par sédimentation et filtration. Une conception précoce était la méthode du « filtre de claquement ». Les technologies plus modernes comprennent :

- Filtre aéré biologique (BAF)

- Contacteur biologique rotatif (RBC)

- Bioréacteur membranaire (MBR)

- Traditionnellement, les MBR sont considérés comme des systèmes de processus de croissance suspendus. Cependant, les systèmes de RMM plus récents peuvent inclure des composants de croissance attachés qui peuvent entraîner la classification comme système de croissance attaché.

- Bioréacteur de lit mobile (MBBR)

Nous examinerons ces technologies plus récentes après un bref aperçu de la conception du lit rugueux.

Figure 8.14. Schéma du filtre du lit de pêche.

Un filtre rugueux est simplement un réservoir rempli de gravier ou de matières plastiques peu tassés où les eaux usées brutes sont pulvérisées uniformément sur le dessus du lit et laissées rugir jusqu’à un système de collecte au fond. La plupart des conceptions comprennent des trous d’aération ou des fentes découpés sur le côté du réservoir, avec de l’air aspiré par convection naturelle pour s’écouler contre-courant vers les eaux usées. Soixante-quinze pour cent de la réduction du BOD5 est courante avec un filtre rugueux.

Filtre aéré biologique (BAF)

Les deux types de styles BAF, à circulation ascendante et descendante, sont décrits à la Figure 8.15.

Figures 8.15a et b. Schéma général des FAB à circulation ascendante et descendante.

Dans les deux systèmes, l’eau passe à travers des milieux de polystyrène ou de matériaux naturels (argile, schiste ou pierre), disposés dans des cellules. Les cellules peuvent être retirées du service ou redémarrées pour s’adapter à différents volumes de débit et à la qualité de l’eau d’affluent. Bien que le milieu fournisse une certaine filtration pour les grosses particules, la filtration primaire et la réduction de l’impureté (carbone organique et ammoniac) proviennent des microorganismes fixés au milieu. De l’air est injecté au fond de l’appareil pour fournir suffisamment d’oxygène. Comme l’indique la figure 8.15, dans les conceptions à circulation ascendante, l’air et les eaux usées voyagent simultanément, tandis que dans la configuration à circulation descendante, le débit est contre-courant. Chacun offre ses propres avantages. Les unités à débit ascendant peuvent gérer des débits d’affluent plus élevés que les modèles à débit descendant et n’ont pas tendance à former des poches d’air, car l’eau balaye l’air dans la direction dans laquelle elle veut naturellement se déplacer. Les temps de fonctionnement sont plus longs dans cette conception. L’évacuation d’air se fait à l’extrémité traitée du réservoir et a donc une concentration réduite de composés volatils odorants.

Dans les FAP à circulation descendante, les bactéries nitrifiantes dans les sections inférieures du filtre ont une forte alimentation en oxygène pour convertir l’ammoniac en nitrates. Les cellules peuvent être lavées à contre-courant et rincées à fond pendant le fonctionnement normal, et elles utilisent une combinaison d’augmentation du débit d’eau et de récurage d’air pendant le lavage à contre-courant pour déloger et éliminer les débris du réservoir.

Un avantage de la technologie BAF par rapport au traitement secondaire conventionnel est une empreinte beaucoup plus petite. Cela est vrai pour les autres méthodes décrites dans les sections suivantes. De plus, les unités BAF peuvent gérer de grandes variations de débit et de température de l’eau. Les systèmes automatisés réduisent les besoins en main-d’œuvre pour le fonctionnement et l’entretien, mais les opérateurs doivent être entièrement formés sur tous les aspects du système de commande.

Dans certains cas, l’effluent BAF est de qualité suffisante pour être immédiatement déchargé, tandis qu’un traitement supplémentaire par des filtres à disque ou un clarificateur peut parfois être nécessaire.

Contacteur biologique rotatif (RBC)

Dans une GR, le support est composé de nombreux disques ondulés en plastique, étroitement espacés, alignés uniformément le long d’un arbre central. Les disques tournent lentement à travers une cuve d’eaux usées qui s’écoulent, ce qui permet à la bactérie d’être submergée pendant environ la moitié de la période de rotation. Au fur et à mesure que les bactéries sortent des eaux usées, elles sont exposées à l’air et captent l’oxygène nécessaire pour métaboliser la matière organique. Comme dans le cas d’un filtre à goutte, une réduction d’environ 75 % de la DBO5 peut être obtenue.

Figure 8.16. Schéma des globules rouges.

Les RBC ont une petite empreinte et offrent un faible coût initial, une faible consommation d’énergie et un entretien simple. Cependant, ils sont légèrement efficaces pour éliminer les matières organiques principalement responsables de la DBO et de la DCO, et pendant les perturbations, ils peuvent libérer des solides en suspension.

Le nettoyage en ligne n’est généralement pas une caractéristique de ces unités, mais le remplacement du disque est le processus pour restaurer l’efficacité.

Bioréacteurs membranaires

Un bioréacteur à membrane (MBR) est une méthode avancée pour éliminer les matières organiques solubles des eaux usées. Cependant, à la place d’un bassin de décantation ou d’un clarificateur, les MBR utilisent des membranes d’ultrafiltration ou de microfiltration pour filtrer les solides en suspension de la liqueur mélangée. Le MBR peut produire un effluent cristallin. La conception MBR la plus élémentaire est illustrée à la Figure 8.17.

Figure 8.17. Schéma MBR de base.

Comme pour les autres technologies modernes décrites dans cette section, le MBR a une empreinte beaucoup plus petite qu’un système de boues activées conventionnel avec clarificateur. Des concentrations MLVSS plus élevées sont possibles, ce qui réduit le volume du réservoir d’aération. Les techniques de contrôle du processus MBR sont similaires aux boues activées conventionnelles, où l’opérateur ajuste le débit WAS pour maintenir la concentration souhaitée de bactéries dans le réservoir d’aération.

Ces unités peuvent gérer les cycles beaucoup mieux qu’un système conventionnel. Si le MBR doit être hors ligne pendant plusieurs jours, la santé du microbe peut être maintenue en alimentant des matières organiques simples comme la mélasse.

Le nettoyage de la membrane est normalement nécessaire lorsque la pression transmembranaire a augmenté de 5 kPA environ au-dessus de la valeur de référence. Un système de nettoyage en place (CIP) est commun à cette fin. La sélection correcte des produits chimiques est importante pour des nettoyages efficaces. L’eau de Javel et l’agent caustique sont typiques pour les encrassements organiques, tandis que pour les matières inorganiques, y compris les particules d’oxyde de fer, une solution contenant de l’acide oxalique ou citrique peut être préférable. Dans certains cas, la solution de nettoyage utilisée peut être considérée comme un déchet dangereux. Consultez le fabricant de la membrane pour connaître les directives de nettoyage spécifiques.

La figure suivante décrit une configuration MBR avec filtration par membrane externe.

Figure 8.18. MBR avec filtration externe.

Notez la zone anoxique dans cette figure. Ce récipient de réaction est une étape supplémentaire pour l’élimination améliorée des espèces azotées et sera abordé plus en détail plus tard.

Bien que la technologie MBR offre plusieurs avantages, les modules à membrane peuvent être coûteux et doivent généralement être remplacés tous les 5 à 10 ans.

Réacteur Biofilm pour lit mobile (MBBR)

Un MBBR contient un support mobile (disques en plastique) qui se déplace dans le récipient de réaction. Les microbes se fixent au milieu et consomment des matières organiques et des nutriments au fur et à mesure que le milieu circule. La grande surface du milieu offre une excellente interaction entre les bactéries et les impuretés.

Figure 8.19. Schéma MBBR avec zone anoxique.

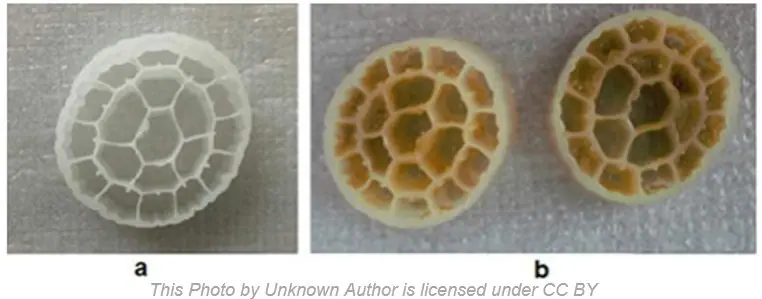

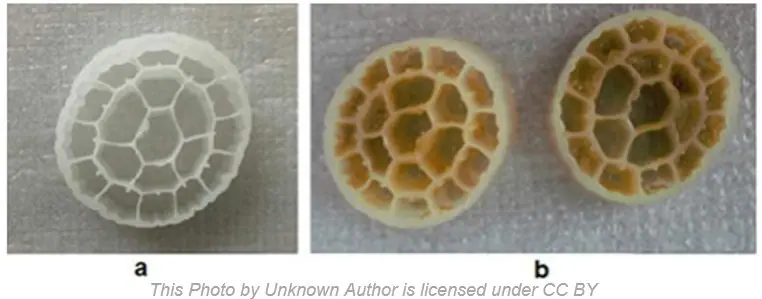

Figure 8.20 Support MBBR commun.

Les récipients de réaction ont souvent des mélangeurs; bien que dans les récipients aérés, l’injection d’air aide à maintenir les transporteurs de plastique en mouvement constant. Comme pour le MBR, le processus peut comporter plusieurs étapes pour éliminer plusieurs impuretés.

La bactérie peut développer une charge électrostatique positive de surface qui est biologiquement régénérée sous forme d’ions d’ammonium (NH4+). Les ions d’ammonium sont ensuite convertis en nitrate. La plage de pH optimale pour cette biochimie est de 7,2 à 7,5.

Bien que certains modèles MBBR aient des clarificateurs pour le polissage des effluents, la filtration par membrane est également viable. L’un ou l’autre doit être externe aux réservoirs de réaction.

Introduction aux méthodes de traitement des eaux usées industrielles

Introduction aux méthodes de traitement des eaux usées industrielles